傾儅僠儏傾栘岺偺廤恛僔儈儏儗乕僔儑儞

傾儅僠儏傾栘岺偺廤恛僔儈儏儗乕僔儑儞

丂

丂惓捈尵偭偰丄廤恛偵庢傝慻傒巒傔偨帪揰偱偼丄棟孅傕傊偭偨偔傝傕偁偭偨傕偺偱偼側偔丄偲偵偐偔帠椺側偳傪嶲峫偵埮塤偵嶌傝巒傔偨偺偱偡偑丄怓乆栤戣 偵撍偒摉偨傞偨傃偵柪偄擸傒丄偙偙偵偒偰傗偭偲摴嬝偑尒偊傞傛偆偵側偭偰偒傑偟偨丅偨偩偟撪梕偼傾儅僠儏傾偵偲偭偰昁梫側掱搙偱丄僾儘偺曽偐傜尒傟偽壗傗偭偰傫偩巚傢傟傞偱偟傚偆偑丄偲偵偐偔傑偲傔偰傒傑 偟偨丅廤恛偺擸傒丄柪偄偵彮偟偱傕偍栶偵棫偰偽岾偄偱偡丅傑偨偛巜揈側偳偁傝傑偟偨傜傛傠偟偔偍婅偄偟傑偡丅

丂側偍丄嶌惉偵摉傝丄帒椏堷梡偺偛嫋壜偄偨偩偄偨徍榓揹婡乮姅乯揳偵怱傛傝偍楃怽偟忋偘傑偡丅側偍奺寁嶼寢壥偼巹偺屄恖揑側帋嶼偱偁傝丄摨幮偵偼娭傢傝偑側偄偙偲傪偍抐傝偟偰偍偒傑偡丅

堦晹丄傑偨偼慡晹偺柍抐揮嵹丒堷梡丄偍傛傃弮悎偵屄恖揑側巊梡埲奜偺棙梡傪偍抐傝偟傑偡丅

1.廤恛偵梡偄傞扨埵偲姺嶼

2.僽儘傾偺庬椶偲摿挜

3傑偢偼栘岺婡夿偁傝偒両

4.僟僋僩丒攝娗

5.僽儘傾偺摿惈嬋慄

6.媧崬巇帠棪偲偼丠

7.廤恛僔儈儏儗乕僔儑儞

8.傑偲傔

9.嶲峫帒椏

丂巗斕廤恛婡偺摿惈應掕乮Kkappa偝傫丄KEN_BOH偝傫曇乯

丂巗斕廤恛婡僔僗僥儉偺應掕乮僺僲僉僆偝傫曇乯

丂儂乕儉僋儕乕僫乕偺摿惈應掕

丂揹尮廃攇悢堘偄偵傛傞僽儘傾偺擻椡應掕椺

丂帺嶌僒僀僋儘儞偺應掕/僺僩乕娗偺嶌傝曽

丂娵僷僀僾丄妏僷僀僾

丂廤恛偲惷揹婥

丂暦偒偐偠傝丒僒僀僋儘儞丒僲乕僩

丂帺嶌僒僀僋儘儞偺専徹

丂僼乕僪傪尒偔傃傜側偄偱両

丂埑椡懝幐寁嶼昞

丂僽儘傾偺幚嵺偺摦嶌揰

丂僒僀僋儘儞廤恛婡偺惢嶌椺

丂廤恛梡應掕婍戄偟弌偟

丂僒僀僋儘儞偺埑椡懝幐寁嶼幃

丂偪傚偭偲尵偄偵偔偄揰偱傕偁傞偺偱偡偑丄僒僀僋儘儞偵尷傜偢廤恛偱嬯楯偝傟傞偺偼丄庡偲偟偰僽儘傾偺擻椡偵婲場偡傞傕偺偑懡偄傛偆偱偡丅

丂偁傞僽儘傾偱愝寁偝傟偨僔僗僥儉傪偦偺傑傑惢嶌偟偰傕丄傕偟幚嵺偵巊梡偡傞僽儘傾偺擻椡丄晽検傗晽埑偑敿暘偱偁傟偽僒僀僋儘儞撪晹偺晽懍傕戝偒偔尭彮偟丄僟僗僩偺暘棧擻椡傕戝暆偵掅壓偟偰偟傑偄傑偡丅嬌抂側僒僀僘傗傾儗儞僕偱惢嶌偟側偄尷傝丄僽儘傾偺擻椡偱杦傫偳寢壥偼寛傑偭偰偟傑偆偲尵偭偰傕偄偄偔傜偄偱偡丒丒丒偲巚偭偰偄傑偡丅

丂偁偪傜偱偼1俫俹埲壓偺僽儘傾傪巊梡偟偨巗斕昳偼尒偐偗側偄傛偆偱偡偟丄拞偵偼3乣5俫俹摍偲偄偆嫮椡側僽儘傾傪巊梡偟偰偄傑偡丅偟偐偟崙撪偱僽儘傾偺壙奿傪尒傞偲丄扨憡100V偺僽儘傾偼1HP掱搙傑偱偟偐側偔丄傑偨2HP埲忋偲傕側傞偲嶰憡偵側傝丄幚攧壙奿傕6枩埲忋偱丄偦傟側傜巗斕偺嫮椡側廤恛婡偑攦偊偰偟傑偄傑偡丅

丂

丂偨偩偭傄傠偄岺朳偱巊梡偡傞偺偱傕側偗傟偽丄壠掚梡憒彍婡丄僕儍儞僋偺僽儘傾側偳偱帺暘僒僀僘偺僒僀僋儘儞惢嶌偺帋峴嶖岆偼嫽枴怺偄偲巚偄傑偡偟丄慜抜僙僷儗乕僞乕偑栚揑偱傕丄幚梡惈偼廫暘偁傞偺偱偼側偄偱偟傚偆偐丅>

<嵟嬤偺僩僺僢僋僗>

仜僽儘傾偺僞儞僨儉塣揮

仜偁偺俛倝倢倢偝傫偺僒僀僩偐傜丂摟柧僒僀僋儘儞丂搊応両丂丂http://www.clearvuecyclones.com/index.html

仜傑偨嫮椡僽儘傾帺嶌偺偨傔偺僀儞儁儔傕擖庤偱偒傞傛偆偵側偭偰偄傑偡丅 http://www.sheldonsengineering.com/html/BillPUS.html

仜P-TOOL俽偱JET偺廤恛婡丄僂僢僪丒儗乕僗側偳傪埖偄巒傔偨傛偆偱偡丅丂http://www.p-tools.com/jet/jet_top.htm

仜僒僀僋儘儞堦壠丂懕乆両丠丂偲偄偆偺偼忕択偱偡偑丄奆偝傫丄傾僀僨傾枮嵹丄巇忋偘傕擻椡傕敳孮側僒僀僋儘儞廤恛婡傪惢嶌偝傟偰偄傑偡丅

Studio Stream偝傫丂 倠倠倎倫倫倎偝傫丂KWC偝傫丂kazu@偁偒偨偝傫丂O丒K Craft偝傫丂KEN_BOH偝傫丂

榓扢偝傫丂僠儍僢僺乕偝傫丂倂俙俲倀偝傫丂傑側偝傫丂僠儖僠儞偝傫

仜僽儘傾偺擻椡丠

丂愭擔憲傜傟偰偒偨俥倝値倕丂Woodworking偵1.5HP乮岞徧愮悢昐俠俥俵乯偺廤恛婡傪巊梡偟偨僟僋僥傿儞僌偺椺偑偁傝傑偟偨丅偙傟偵傛傟偽丄偙偺僋儔僗偺廤恛婡偼丄廤恛擻椡傪掅壓偝偣側偄偨傔偵廤恛婡偺僀儞儗僢僩偐傜嵟傕棧傟偨岺嬶偺廤恛億乕僩娫慡僩乕僞儖偱丄4僀儞僠僷僀僾5倣丄摨宎偺僼儗僉僔1.5倣埲撪傪慐傔偰偄傞傛偆偱偡丅(偨偩偟丄1俲倫倎埲忋偺埑椡懝幐偑梊憐偝傟傞僒僀僋儘儞柍偟偱偺榖偱偡)

丂5僀儞僠僟僋僩僔僗僥儉偱偼900俠俥俵偁傞廤恛婡偱傕4僀儞僠僟僋僩僔僗僥儉偱偼450俠俥俵掱搙偱摢懪偪偵側傞偲俛倝倢倢偝傫偺巜揈傕偁傝傑偡丅尰嵼100儈儕僟僋僩丄0.5俫俹僽儘傾偵僒僀僋儘儞傪宷偄偱偄傑偡偑丄埑椡懝幐偲僽儘傾偺摿惈嬋慄偐傜悇掕偡傞偲1俫俹偺僽儘傾偵岎姺偟偰傕晽検偼20亾掱搙偟偐憹壛偟側偄乮栺250--亜300CFM乯偲偄偆梊憐偱丄杮婥偵傗傞偺側傜14僀儞僠乮350儈儕宎乯偺僀儞儁儔偵2俫俹埲忋偺儌乕僞乕偖傜偄丄偁傞偄偼崅埑宆偺僞乕儃僽儘傾偵偟側偄偲夵慞偝傟側偄偺偱偼偲側偐側偐庤偑偮偗傜傟傑偣傫丅杮奿揑廤恛僔僗僥儉傪峫偊傜傟偰偄傞曽偼攝娗丄廤恛婡乮僽儘傾乯偺廫暘側専摙傪偍彠傔偟傑偡丅

丂.偄偒側傝扨埵偑弌偰偒偰宧墦偝傟偦偆偱偡偑丄廤恛僔僗僥儉偺擻椡傪峫偊傞応崌丄栘岺婡夿偺庬椶偲悢丄岺朳偺峀偝丄攝娗側偳偦傟偧傟偽傜偽傜偱偡偺偱乽傛偔媧偆乿乽媧傢側偄乿偩偗偱偼斾妑傕弌棃傑偣傫偟丄僾儔儞傕偁偰偢偭傐偆偵側偭偰偟傑偄傑偡丅傾儅僠儏傾儗儀儖偱偼偦傟傎偳懡偔偼昁梫側偄偺偑傑傫偟偰偍晅偒崌偄偔偩偝偄丅奜崙惢偺廤恛婡傕懡偔偁傝丄崙撪偺廤恛婡偲偺惈擻斾妑偵昁梫側偺偱丄偦偪傜偱巊梡偝傟傞扨埵偵偮偄偰傕愢柧偟傑偡丅

偙傟偼偳側偨偱傕偛懚抦偱偡偹丅嬻婥偑1昩娫偵壗儊乕僩儖摦偔偐偱昞偟丄扨埵偼乮倣/倱乯偱偡丅埲壓乭倀乭偱晽懍傪昞偟傑偡丅

傾儊儕僇偱偼FPM乮Feet丂倫倕倰丂俵倝値倳倲倕丂僼傿乕僩/枅暘乯偑傛偔巊傢傟傑偡丅1倣/倱偺晽懍偼丄1倣亖3.3僼傿乕僩偲偟偰

丂丂1m/s佮1亊3.3亊60昩亖198乮俥俹俵乯丂媡偵丂1俥俹俵佮0.005倣/倱

丂丂丂丂丂丂僼傿-僩偵姺嶼

媡偵4000俥俹俵偼丄侾僼傿乕僩亖0.3倣偲偟偰

丂丂晽懍倀佮乮4000亊0.3乯/60

丂丂丂丂丂丂丂丂倣偵姺嶼丂丂枅昩偵姺嶼

丂丂丂丂丂丂佮20乮倣/倱乯

丂堦掕帪娫偵偳傟偩偗偺懱愊偺嬻婥偑堏摦偡傞偐傪昞偡扨埵偱偡丅廤恛偵偼條乆側捈宎偺僟僋僩丄僷僀僾傗儂乕僗偼傕偺偑巊梡偝傟傑偡偑丄拞偺晽懍偑摨偠偱傕抐柺愊俽偑戝偒偄暔傎偳晽検偼戝偒偔側傝傑偡丅扨埵偼偄傠偄傠偁傝傑偡偑丄偙偙偱偼1暘娫偵壗棫曽儊乕僩儖偺嬻婥偑堏摦偡傞偐傪昞偡乮倣3/倣倝値乯傪巊梡偟傑偡丅

丂傛偔巊傢傟傞捈宎俢偑100冇偺僷僀僾偱拞偺晽懍偑5m/s偩偭偨偲偡傞偲偦偺偲偒偺晽検倀偼

丂丂敿宎倰亖俢/2亖100mm/2亖50倣倣丂-->丂0.05倣丂

丂丂晽検Q亖晽懍(m/s)亊敿宎(m)亊敿宎(m)亊兾亊60乮昩乯

丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂抐柺愊

丂丂丂丂丂丂亖丂5亊0.05亊0.05亊3.14亊60

丂丂丂丂丂丂亖丂5亊0.47

丂丂丂丂丂丂亖丂2.36乮倣3/倣倝値乯

丂傾儊儕僇偱偼挿偝偺扨埵偼僀儞僠丄僼傿乕僩偱丄偙偺晽検偵偼CFM(Cubic丂俥倕倕倲丂倫倕倰丂俵倝値倳倲倕丂棫曽僼傿乕僩/暘乯偑巊傢傟傑偡丅丄奜崙惢偺廤恛婡偺僇僞儘僌偵偼偙傟偑昞帵偝傟偰偄傑偡丅1倣佮3.3僼傿乕僩偲偡傞偲忋偺晽検偼

丂丂晽検Q佮5亊3.3亊0.05亊3.3亊0.05亊3.3亊兾亊60

丂丂丂丂丂丂丂丂丂丂偦傟偧傟僼傿乕僩偵姺嶼

丂丂丂丂丂丂佮5(m/s)亊16.9

丂丂丂丂丂丂佮2.36乮m3/min乯亊35.9

丂丂丂丂丂丂佮84.6乮俠俥俵乯

媡偵400CFM偼丄侾僼傿乕僩佮0.3倣偲偟偰丂

丂丂晽検Q佮400亊0.3亊0.3亊0.3

丂丂丂丂丂丂丂丂丂丂丂丂丂倣3偵姺嶼

丂丂丂丂丂丂佮400亊0.027

丂丂丂丂丂丂佮10.8乮倣3/倣倝値乯丂丂丂

丂巆傞偼屻1偮偱偡丅抧媴忋偱戝婥偺掙偵廧傫偱偄傞偺偱堄幆偟側偔偰傕戝婥偺埑椡傪庴偗偰偄傑偡丅揤婥梊曬側偳偱乽1015僿僋僩僷僗僇儖偺崅婥埑偑丒丒丒乿側偳偲忣曬傪尵偭偰偄傑偡偑丄尰嵼偙偺僷僗僇儖乮俹倎乯偑埑椡偺扨埵偲偟偰巊傢傟偰偄傑偡丅僿僋僩(h)偼100攞偱偡偐傜丂1僿僋僩僷僗僇儖丂1hPa亖100Pa丄僉儘(K)偼1000攞偱偡偐傜丂1僉儘僷僗僇儖丂1kPa亖1000俹倎偱偡丅

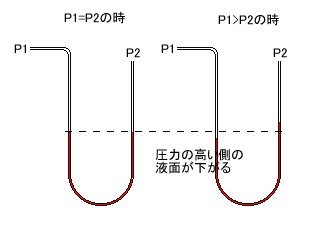

丂傕偆1偮廤恛偱抦偭偰偍偄偨傎偆偑椙偄埑椡扨埵偑偁傝傑偡丅儅僲儊乕僞乕偲偄偭偰倀帤宆偺娗偵悈丄僆僀儖丄悈嬧側偳偺塼懱傪偄傟偰埑椡傪應掕偡傞傕偺偱偡丅倀帤宆偱偡偐傜娗偺岥偼2偮偁傝丄椉幰偵偐偐傞埑椡偑摨偠応崌偼塼柺偼暲傃傑偡偑丄堦曽偺埑椡偑崅偄偲偦偺懁偺塼柺偼墴偟壓偘傜傟丄媡偵掅偄偲塼柺偑忋徃偟傑偡丅偙偺塼柺偺崅偝偺嵎偱埑椡傪昞偟丄悈1儈儕偺嵎偺埑椡傪1mm悈拰乮1倣倣俙倯乯偲昞偟傑偡丅

僷僗僇儖偲偺姺嶼偼偍偍傛偦丂

丂1俹倎佮0.1mmAq丂丂媡偵丂1mm俙倯佮10俹倎

傾儊儕僇偱偼僀儞僠偱昞偟倂俠丗倂倎倲倕倰丂俠倧倢倳倣値丂in丂倝値們倛倕倱丂偁傞偄偼倂俧丗倂ater丂俧倳倎倗倕偱昞帵偝傟丄悈拰傪1僀儞僠墴偟忋偘傞埑椡偱偡丅

1mm悈拰偲偺姺嶼偼丄1僀儞僠佮25.4mm偲偟偰

丂1倣倣俙倯佮1/25.4亖0.04倂俠丂媡偵丂侾倂俠佮25.丏係mmAq

WC偲僷僗僇儖偲偺姺嶼偼丂

丂侾俹倎佮0.004倂俠丂丂丂丂丂丂丂丂媡偵丂1倂俠佮254俹倎

丂戝婥埑偺1婥埑偼1013hPa偱偡丅堦斒揑偵晽慏丄僞僀儎側偳偺拞偼偙傟傛傝戝偒偄埑椡偱朿傜傫偱偄傑偡偺偱丄惓埑偲屇偽傟傑偡丅媡偵憒彍婡丄廤恛婡側偳偱偼戝婥埑傛傝彫偝偔側偭偰偄傞偺偱晧埑偲偄偄傑偡丅埑椡偺戝偒偄曽偐傜彫偝偄曽傊棳傟傑偡偐傜丄廤恛婡偼偙偺晧埑偱僟僗僩傪媧偄崬傓傢偗偱偡丅

丂偙傟偼愨懳揑側斾妑偱偡偑丄偨偲偊偽2KPa偲3KPa偺埑椡偺娭學偱偼丄憡懳揑偵戝偒偄曽傪崅埑懁丄彫偝偄曽傪掅埑懁偲偡傞応崌傕偁傝傑偡丅

丂帡偨柤徧偑弌偱棃偰暣傜傢偟偄偺偱偡偑丄偙偺惷埑(SP Static丂Pressure)偼嬻婥偑惷巭忬懺偺埑椡丄偁傞偄偼僟僋僩摍偺懁暻偑庴偗傞埑椡偱偡丅僽儘傾偺僀儞儗僢僩乮媧偄崬傒岥乯傪傆偝偄偱偟傑偭偨帪偺撪晹偺埑椡傪嵟戝惷埑乮俵倎倶俽俹乯偲偄偄傑偡丅廤恛偺応崌媧偄崬傒側偺偱晧埑偱偡丅

丂擄偟偄棟孅偲寁嶼幃偑偁傞偺偱偡偑敳偒偵偟偰丄憤埑丄摦埑丄惷埑偲偼壗偐恾偱偮偐傫偱偔偩偝偄丅

丂僺僩乕娗偲嵎埑寁偱丄摦埑傪應掕偟寁嶼偡傞偲晽懍傪媮傔傞帠偑弌棃傑偡丅

丂扨埵偺榖偽偐傝偱偼柺敀偔側偄偺偱丄偖偭偲嬶懱揑偵僽儘傾偵榖戣傪曄偊傑偡丅愵晽婡丄憢梡姺婥愵摍偵巊傢傟偰偄傞偺偼僾儘儁儔丒僼傽儞偱偡偑丄岠棪偑埆偔傑偨晽埑偑掅偄偺偱廤恛梡偵偼岦偒傑偣傫丅

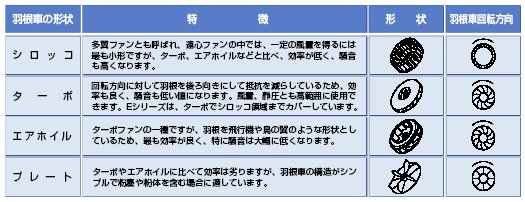

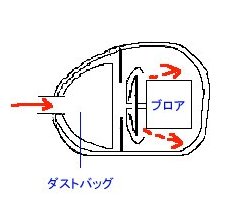

丂廤恛偵偼僀儞儁儔偑働乕僗偵擖傟傜傟偰丄幉曽岦偐傜嬻婥傪媧偄崬傒乮僀儞儗僢僩乯丄僀儞儁儔偑墴偟偺偗偨嬻婥傪墶曽岦偵攔弌乮傾僂僩儗僢僩乯偡傞僞僀僾偑巊傢傟傑偡丅僀儞儁儔乮塇崻幵乯偺宍忬偵傛偭偰晽検偑懡偄傕偺丄埑椡偑崅偄傕偺丄惷偐側傕偺側偳偑偁傝丄巊梡栚揑偵墳偠偰慖戰偝傟傑偡丅

丂徍榓揹婡乮姅乯丂媄弍帒椏傛傝

丂徍榓揹婡乮姅乯丂媄弍帒椏傛傝

丂

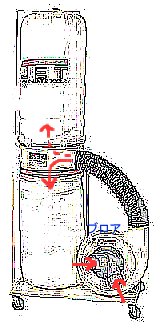

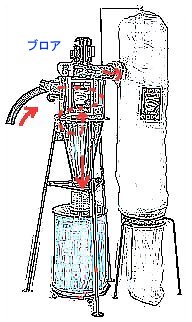

丂堦曽廤恛婡偵偼戝暿偟偰2僞僀僾偁傝傑偡丅栘岺婡夿儊乕僇乕惢偵懡偄僟僗僩僶僢僌偑偮偄偨僞僀僾(恾偺俙僌儖乕僾)偼丄僟僗僩傪娷傫偩傑傑僽儘傾偵媧堷偡傞僞僀僾偱丄僟僗僩偑僽儘傾偺僀儞儁儔偵崅懍偱傇偮偐傝傑偡偺偱忎晇側塇崻傪帩偮僾儗乕僩宆偑巊傢傟傑偡丅僔儘僢僐宆丄僄傾儂僀儖宆偱偼僀儞儁儔偺塇崻偑偄偨傒傑偡偟丄僞乕儃宆偱偼僀儞儁儔偲働乕僗偺寗娫偑彫偝偔丄偄偢傟傕僟僗僩偑傇偮偐偭偨傝晅拝偟偨傝丄僀儞儁儔偺僶儔儞僗偑嫸偭偨傝偡傞偍偦傟偑偁傝丄晄岦偒偱偡丅丂

丂

丂 丂丂JET DC-1100 丄儅僉僞丂410

丂丂JET DC-1100 丄儅僉僞丂410 丂

丂 WOODCRAFT 僒僀僋儘儞丄壠掚梡僋儕乕僫乕

WOODCRAFT 僒僀僋儘儞丄壠掚梡僋儕乕僫乕丂傕偆堦曽偺僞僀僾乮恾偺俛僌儖乕僾乯偼僒僀僋儘儞廤恛婡丄壠掚憒彍婡側偳偱丄媧堷偟偨嬻婥偑僽儘傾偵擖傞慜偵僒僀僋儘儞丄僟僗僩僶僢僌側偳偱僟僗僩傪暘棧偡傞傕偺偱丄僀儞儁儔偵僟僗僩偑傇偮偐傞怱攝偑柍偄偺偱慡偰偺僼傽儞宆偑巊梡壜擻偱偡丅

丂廤恛僔僗僥儉傪峫偊傞帪丄傑偢戞堦偵巊梡偡傞栘岺婡夿偺廤恛偵昁梫側晽検傪抦傞帠偑弌敪揰偱偡丅

丂傾儅僠儏傾栘岺壠偺偑巊梡偡傞偱偁傠偆栘岺婡夿偱嵟傕僟僗僩偺検偑懡偄偺偼帺摦僇儞僫丄庤墴偟僇儞僫丄僥乕僽儖僜乕丄儖乕僞乕摍偱偟傚偆丅偟偐偟巆擮側偑傜杦偳偺儊乕僇乕偱偼廤恛偵昁梫側晽検偼岞昞偝傟偰偄傑偣傫丅儅僉僞偵栤偄崌傢偣偨偲偙傠

| 傕偲傕偲晅懏丄偁傞偄偼僆僾僔儑儞偺廤恛億乕僩傪巊梡偟偨応崌偱丄偄偢傟傕摨幮惢偺廤恛婡偲僙僢僩偱偺巊梡偑峫偊傜傟偰偄傞傛偆偱偡丅 75冇宯丂丒丒丒丂廤恛婡410偲偺慻傒崌傢偣 帺摦僇儞僫丂2012俶俛丂丂丂丂8.0倣3/倣倝値掱搙 38冇宯丂丒丒丒丂廤恛婡435偲偺慻傒崌傢偣 僗儔僀僪娵嫎丂俴俽0813俥俴丂丂3.0倣3/倣倝値掱搙 28冇宯丂丒丒丒丂廤恛婡420S偲偺慻傒崌傢偣 儀儖僩僒儞僟乕丂9903丂丂丂丂1.0倣3/倣倝値掱搙 僆乕價僞儖僒儞僟乕丂9046丂丂丂丂丂丂乂 乮拹乯杮懱撪偵媧恛梡偺僼傾儞偑撪憻偝傟偰偄傑偡偺偱丄摿偵奜晹媧恛憰抲偼晄梡偲峫偊傑偡丅 |

丂昁梫晽検偑彫偝偔嵶偄儂乕僗傪巊梡偡傞庤帩偪偺揹摦岺嬶偼暿偲偟偰丄廤恛偡傞岺嬶偺側偐偱傕偭偲傕戝偒側晽検偑昁梫側婡夿偺廤恛偵昁梫側晽検偑廤恛婡偵梫媮偝傟傞晽検偱偡丅

丂儅僉僞偺椺偐傜偼丄帺摦僇儞僫偵偼8.0倣3/倣倝値乮栺300CFM乯埲忋偺晽検偑昁梫偲側傝傑偡偑丄廤恛億乕僩偺宍忬傪曄偊傞偲偙偺悢抣傕曄傢偭偰偒傑偡偺偱偁傞掱搙偺帋峴嶖岆偼昁梫偵側傞偐傕偟傟傑偣傫丅

丂傑偨僽儘傾扨懱偱偺擻椡偑偙傟偱偄偄偲偄偆帠偱偼偁傝傑偣傫丅偙偺屻愢柧偟傑偡偑丄僽儘傾偵僟僋僩丄僼傿儖僞乕摍傪愙懕偡傞偲昁偢埑椡懝幐偑惗偠丄偙偺懝幐+懍搙埑埲忋偺惷埑傪帩偮僽儘傾偱側偄偲晽検偑掅壓偟偰偟傑偄傑偡丅偨偩偟偦傟偩偐傜偲偄偭偰丄慡偔巊偄暔偵側傜側偄偲偄偆栿偱傕側偄偺偱偡偑丄僟僋僩偺搑拞偱媗傑偭偨傝丄僟僋僩偺悅捈晹暘傪僟僗僩偑搊偭偰偄偐側偐偭偨傝條乆側巟忈偑婲偒傞壜擻惈偑偁傞偺偱丄弌棃傟偽梋桾偺偁傞晽検偱峫偊偨曽偑娫堘偄側偄偲巚偄傑偡丅

丂僒僀僋儘儞廤恛僔僗僥儉偱丄悢儈僋儘儞埲壓偺恖懱偵旕忢偵桳奞側嵶偐偄僟僗僩傑偱暘棧偡傞偨傔偵偼400CFM埲忋偑栚昗抣偵側偭偰偄傞傛偆偱偡丅

丂Delta偵580丄560丄160丄281丄441摍偺昁梫廤恛晽検傪栤偄崌傢偣偨偲偙傠丄壓偺傛偆側夞摎偱偟偨丅

| Thank you for visiting the Delta Machinery website. We do not have individual

readings for each tool, but I can give you some readings by the American

Conference of Governmental Industrial Hygienists. Planers 13"-20" 丂丂丂 丂685 CFM Jointers 丂丂 丂丂丂丂丂丂 440 CFM Table Saws丂丂丂丂丂丂丂 350 CFM Band Saws 丂丂丂丂丂丂丂300 CFM Regards, Delta Machinery |

丂懠偵僒僀僋儘儞廤恛婡傪惢憿丒斕攧偟偰偄傞ONEIDA幮偺帒椏偺拞偵偁傝傑偟偨丅帒椏拞偺General CFM Requirrement's偱偡丅偦偺拞偐傜傾儅僠儏傾栘岺偵娭學偁傝偦偆側傕偺傪敳悎偟傑偟偨丅丂丂丂

| 栘岺婡夿偺庬椶 | 昁梫晽検(CFM) | 儊僀儞偐傜偺暘婒偺宎丄偍傛傃 僼乕僪丒億乕僩偺宎乮僀儞僠乯 |

| 僽儗僫乕乮帺摦偐傫側乯丂10-15" | 500-600 | 5 |

| 儗乕僗乮戝宆乯 | 650 | 5 |

| 儗乕僗乮彫宆乯 | 450-650 | 4 |

| 僥乕僽儖僜乕丂10-16乭 | 400-600 | 5 |

| 儃乕儖斦 | 300-450 | 4 |

| 僶儞僪僜乕丂12-16乭 | 300-450 | 4 |

| 庤帩偪僒儞僟乕 | 300-450 | 4 |

| 僕儑僀儞僞乕乮庤墴偟僇儞僫乯6-8乭 | 300-450 | 4丂傑偨偼丂5 |

| 僗僋儘乕儖僜乕乮巺嫎乯 | 300-450 | 4 |

| 僔僃乕僷乕乮儖乕僞乕丠乯1丂1/2-3HP | 450-550 | 5 |

| 僔僃乕僷乕乮僩儕儅乕丠乯 | 300-450 | 4 |

| 僪儔儉僒儞僟乕乮僔儞僌儖乯12-24乭 | 500-600 | 5 |

乮拲乯偵偼

丂偁傜偐偠傔宎偺彫偝偄廤恛億乕僩偑偮偄偰偄傞婡夿偱偼丄捈嬤傑偱悇彠宎偱攝娗偟丄儕僨儏乕僒乕偱曄姺偡傞偺偑岲傑偟偄丅

丂偙傟傪尒傞偲巚傢偢丄偆傢乕偭偲偨傔懅偑弌偰偟傑偄傑偡丅晘嫃偑崅偄偱偡乮徫乯丅偙偙傑偱傗偭偰偍偗偽丄旕忢偵嵶偐偄僟僗僩偺廤恛傪娷傔偰偳偙偵弌偟偰傕怱攝偺側偄廤恛娐嫬偵側傞傫偱偟傚偆偑丒丒丒丂尰幚揑偵偄傠偄傠懨嫤偣偞傞傪摼側偄偲偟偰傕嵟掅300CFM亖8.36m3/min偼偨偨偒弌偟偨偄両偱偡偹丅

丂嬻婥偑娗偺拞傪棳傟傞偲娗暻偲偺杸嶤偑惗偠丄偙傟偑掞峈偵側傝傑偡丅娗偺撪柺傗宲偓栚偵墯撌偑偁傞偲偦偙偱彫偝側塓偑敪惗偟偰掞峈偵側傝傑偡丅娗傪嬋偘偰傕丄宎傪曄姺偟偰傕丄廤恛億乕僩傪愙懕偟偰傕丄僼傿儖僞乕傗僒僀僋儘儞摍傪愙懕偟偰傕嬻婥掞峈偑偁傝傑偡丅崲偭偨帠偵丄壗偐偡傟偽偙偲偛偲偔偙偺嬻婥掞峈偑敪惗偟丄偦偺偨傔偵埑椡懝幐偑惗偠偰偟傑偆偺偱偡丅

丂

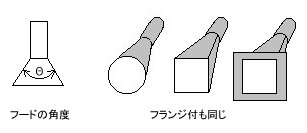

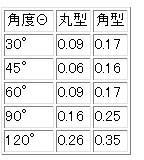

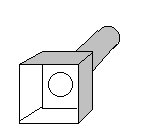

丂偦傟偱偼偄傛偄傛廤恛偺妀怱偵敆偭偰偄偒傑偡丅徍榓揹婡乮姅乯偺帒椏傛傝丄埑椡懝幐偺寁嶼幃傪帵偟傑偡丅

|

|

偙偺2偮偺幃傛傝丄懍搙埑偼晽懍偺擇忔偵斾椺偟傑偡偺偱丄埑椡懝幐傕晽懍偺擇忔偵斾椺偟傑偡丅傑偨壓偺幃偐傜丄捈慄僟僋僩偱偼埑椡懝幐偼僟僋僩偺挿偝偵斾椺偟丄僟僋僩偺捈宎偵斀斾椺偟傑偡丅僟僋僩偼懢偔抁偄傎偳埑椡懝幐偑彮側偄偺偱偡丅傑偨偙偺幃偺學悢0.02偼撪暻偑妸傜偐偱杸嶤偑彮側偄応崌偱偡丅僼儗僉僔僽儖丒儂乕僗側偳偱偼傕偭偲埑椡懝幐偑戝偒偔側傝傑偡丅

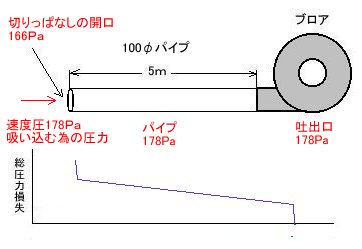

僽儘傾偵100冇偺棟憐僟僋僩5m傪愙懕偟偨応崌偺埑椡懝幐傪帋嶼偟偰傒傑偡丅晽検俻傪300CFM=8.1m3/min偲偟偰

傑偢偙偺嵺偺晽懍倀(m/s)偼

晽懍倀亖晽検俻亐乮抐柺愊亊60乯亖8.1亐乮0.05亊0.05亊3.14亊60乯亖8.1亐0.47亖17.2(m/s)

懍搙埑丂Pv亖乮17.2亐4.04乯2亊9.81亖178俹倎

偙偺嵺偺5倣挿僟僋僩偺埑椡懝幐PL偼丂L=5m丂俢亖0.1倣偱

俹俴亖0.02亊乮5亐0.1乯亊178亖178俹倎

幚嵺偵偼偙傟偵壗傕偟偰偄側偄愗傝偭傁側偟偺僟僋僩愭抂偺懝幐丂栺166俹倎乮俹倴亊0.93乯偲丄揻弌岥偺懝幐丂178Pa乮俹倴亊侾乯偑壛傢偭偰憤埑椡懝幐偲偟偰偼

俹t倧tal亖丂178+166+178亖522乮俹倎乯佮0.52乮俲俹倎乯

偲側傝傑偡丅

埑椡懝幐偺暘晍傪恾偵彂偄偰傒傞偲

丂丂丂丂僽儘傾偺擖岥/弌岥偑媡偱偡偑変枬偟偰偔偩偝偄丅

傑偨丄僷僀僾拞偵偦偺懍搙偱嬻婥傪媧偄崬傓偨傔偺埑椡亖懍搙埑偑壛傢傝

丂昁梫惷埑亖憤埑椡懝幐+懍搙埑亖522+178亖700Pa

偲側傝

丂強掕偺晽検傪僟僋僩偵棳偡偨傔偵偼丄偙偺昁梫惷埑埲忋偺惷埑傪僽儘傾偑帩偭偰偄側偔偰偼偄偗側偄偲偄偆偙偲偱偡丅

惷埑丄埑椡懝幐偼儅僀僫僗偱偡偑丄暘偐傝傗偡偄傛偆儅僀僫僗晞崋偼庢偭偰偟傑偭偰偄傑偡丅

偙傟偵僄儖儃傗暘婒傗傜側傫傗傜偐傫傗傜愙懕偝傟丄偳傫偳傫埑椡懝幐偑壛嶼偝傟偰偄偔傢偗偱偡偐傜嬻嫲傠偟偔側傝傑偣傫偐丠乮徫乯丠丠丠

丂偙偺応崌丄愗傝偭傁側偟偼僷僀僾栺5m偵憡摉偡傞埑椡懝幐偑偁傝傑偡丅堄奜偲尒夁偛偟偑偪側丄愭抂奐岥偺張棟偺戝愗偝傕偍暘偐傝偲巚偄傑偡丅

師偼奺攝娗僷乕僣偱偡丅

徍榓揹婡乮姅乯偺帒椏偱偼僐儞億乕僱儞僩偺埑椡懝幐偼丂

俹們亖俹倴亊兡丂俹倎丂乮兡丗僊儕僔儍暥帤偺偤乕僞丄埑懝學悢乯 偱寁嶼偟傑偡丅 |

丂

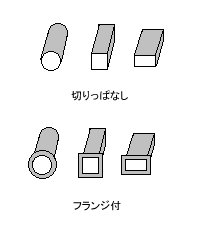

埑懝學悢兡亖0.93

丂慜偵寁嶼偟偨傛偆偵丄 懍搙埑丂Pv亖178俹倎偱偁傟偽

丂埑椡懝幐亖178亊0.93亖166乮俹倎乯

埑懝學悢兡亖0.49

丂丂丂丂丂丂丂丂丂丂丂丂丂丂僼乕僪偺埑懝學悢兡丂丂

丂丂丂

丂丂丂 丂妏宆偺応崌偼戝偒偄妏搙

丂妏宆偺応崌偼戝偒偄妏搙

丂

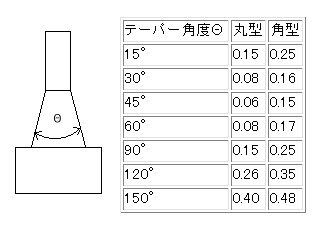

丂丂丂丂妏宆僽乕僗捈寢偺応崌

丂丂丂丂

丂丂丂丂丂埑懝學悢丂兡亖0.50

丂丂

丂丂僥乕僷乕晅僽乕僗偺埑懝學悢兡

丂埲忋偺傛偆偵丄僼乕僪晅偵偡傞偩偗偱悘暘曄傢偭偰偒傑偡偟丄嵟揔妏搙偑偁傞傛偆偱偡丅

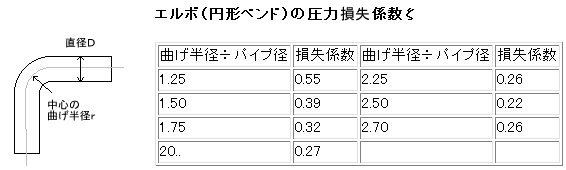

懕偄偰僟僋僩/僷僀僾偺嬋偘偺懝幐學悢偱偡丅

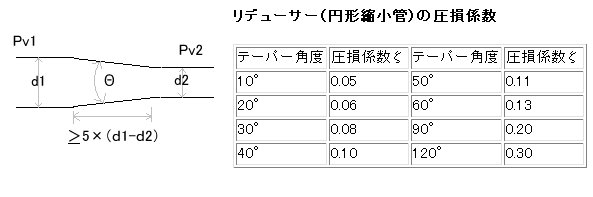

儕僨儏乕僒乕偺応崌偼偪傚偭偲柺搢偱偡丅忦審偼僥乕僷乕晹暘偺挿偝偑僷僀僾偺宎偺嵎偺5攞埲忋丄偨偲偊偽100冇偐傜50冇偵曄姺偡傞応崌偼乮100-50乯亊5亖250倣倣埲忋偵側傝傑偡丅

傑偨埑懝偼擖傝岥偲弌岥偺懍搙埑偺嵎偵埑懝學悢傪妡偗偨傕偺偵側傝傑偡丅

丂Pr亖乮俹倴俀-俹倴侾乯亊兡丂偱偡丅

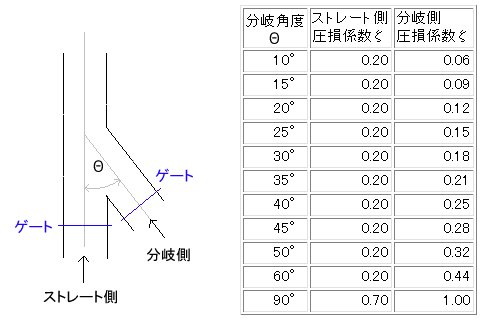

摨偠宎偺暘婒

90搙偺偄傢備傞T暘婒偱偼暘婒懁偩偗偱偼側偔丄僗僩儗乕僩懁傕塭嬁傪庴偗傞傛偆偱偡丅

丂丂丂埑椡懝幐偼嶲峫抣偱偡丅

丂丂丂幚嵺偼僒僀僘側偳愝寁師戞偱悢攞埲忋偺

丂丂丂埑椡懝幐偑惗偠傞壜擻惈偑偁傝傑偡丅

丂朰傟偰偟傑偄偦偆偱偡偑丄揻弌岥偵傕埑椡懝幐偑偁傝傑偡丅

丂丂丂僽儘傾偺傾僂僩儗僢僩偵僼傿儖僞乕傪愙懕偟偨応崌偼丄

丂丂丂僽儘傾偺傾僂僩儗僢僩偵僼傿儖僞乕傪愙懕偟偨応崌偼丄

丂丂丂揻弌岥悢偼僛儘偲偟偰丄偦偺戙傢傝偵僼傿儖僞乕偺

丂丂丂埑椡懝幐傪壛嶼偟傑偡丅

丂丂丂丂僟僗僩丒僼傿儖僞乕偺埑椡懝幐偼丂

丂丂丂丒晛捠乮30儈僋儘儞乯掱搙丂丒丒丒丂630Pa

丂丂丂丒5儈僋儘儞埲壓丂丂丂丂丂丂丒丒丒丂250P倎

丂丂丂偺嶲峫抣偑偁傝傑偡丅偟偐偟偙偺埑椡懝幐傕

丂丂丂晽懍偵埶懚偟傑偡丅

埲忋偺帒椏傛傝1偮偺栘岺婡夿偵懳偟偰昁梫側僽儘傾偺惷埑偼

昁梫惷埑丂亖丂僟僋僩/儂乕僗偺埑椡懝幐丂

丂丂丂丂丂丂丂丂丂+丂乮僼乕僪偺懝幐學悢+僄儖儃偺懝幐學悢+儕僨儏乕僒乕偺懝幐學悢乯亊懍搙埑俹倴

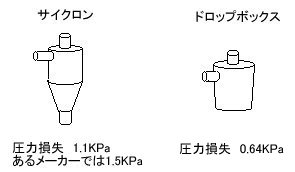

丂丂丂丂丂丂丂丂丂+丂僒僀僋儘儞側偳偺懝幐

丂丂丂丂丂丂丂丂丂+丂弌岥僼傿儖僞乕偺懝幐丄傑偨偼揻弌岥偺懝幐學悢亊懍搙埑

丂丂丂丂丂丂丂丂丂丂+丂懍搙埑

偺憤榓偲側傝傑偡丅搑拞偱僟僋僩偺宎傪曄姺偟偨応崌偼偦偺晹暘偺懝幐傪壛嶼丄傑偨幚嵺偵偼僷僀僾偺宲庤丄僽儔僗僩僎乕僩丄嬻婥楻傟側偳偺庒姳偺懝幐偺憹壛偑偁傞偲巚偄傑偡丅

丂

丂憲晽婡偺愱栧儊乕僇乕偐傜偼僽儘傾偺摿惈嬋慄乮惈擻嬋慄乯偑敪昞偝傟偰偄傑偡丅

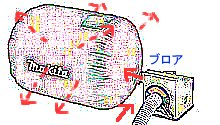

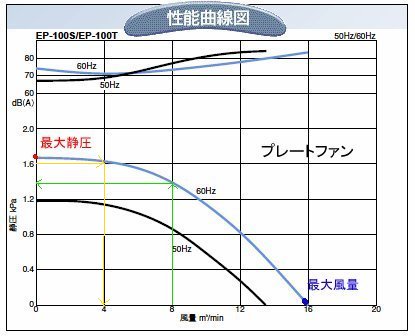

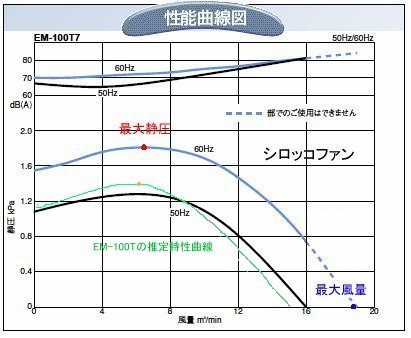

壓恾椺偼徍榓揹婡乮姅乯惢偺僽儘傾偺惈擻嬋慄恾偱丄嵍偑僾儗乕僩宆丄塃偑僔儘僢僐宆丄偙傟偼僽儘傾扨懱偱丄晽検傪曄壔偝偣偨嵺偺惷埑偺曄壔傪僌儔僼偵偟偨傕偺偱偡丅憶壒摿惈傕堦弿偵婰嵹偝傟偰偄傑偡丅

丂偙偺椺偐傜偼僾儗乕僩宆偱偼晽検偑憹壛偡傞偲惷埑偑巄尭偟傑偡偑丄僔儘僢僐宆偱偼偁傞掱搙偺晽検偑偁傞偲偙傠偱惷埑偺嬌戝揰偑偁傞傛偆偱偡丅恾偱愒揰偑嵟戝惷埑丄惵揰偑嵟戝晽検傪昞偟偰偄傑偡乮60Hz偺応崌乯丅

偳傫側巊梡忬懺偱傕柍忦審偱僇僞儘僌偺嵟戝惷埑丄嵟戝晽検偑摼傜傟傞傢偗偱偼側偄偺偱偡丅

丂嵍偺僾儗乕僩宆偱丄昁梫側晽検偑8m3/min偲偟偰丄墶幉偺8m3/min偐傜忋偵60Hz偺惈擻嬋慄偲偺岎揰偱偺僽儘傾偺惷埑偼栺1.4KPa偲側傝乮椢偺慄乯丄

8m3/min偲偄偆昁梫晽検傪摼傞偨傔偵偼丄僟僋僩摍偺憤崌埑椡懝幐偑偦偺晽検偱偺惷埑1.4KPa埲壓偵偡傞昁梫偑偁傞偙偲偑暘偐傝傑偡丅

丂媡偵偄偊偽丄偙偺僽儘傾傪憤崌埑椡懝幐偑1.4KPa偺僟僋僩僔僗僥儉偵愙懕偟偨嵺偵摼傜傟傞晽検偼8m3/min偱偡丅憤崌埑椡懝幐偑1.6俲俹倎偵憹壛偡傞偲栺4m3/min乮僆儗儞僕怓偺慄乯偲晽検偼師戞偵掅壓偟偰偄偒傑偡丅

丂

丂偦傟偱偼憤崌埑椡懝幐偑僽儘傾偺嵟戝惷埑傪挻偊偰偟傑偭偨応崌偼丠丂

晽検偑慡偔僛儘偵側偭偰偟傑偆傢偗偱偼側偔丄晽検偑掅壓偟丄乮埑椡懝幐偼晽懍偺擇忔偵斾椺偡傞偺偱乯偟偨偑偭偰埑椡懝幐傕掅壓偟暯峵偟偨偲偙傠偵棊偪拝偒傑偡丅

巹偺僒僀僋儘儞廤恛婡偼偙偺忬懺偩偲巚傢傟傑偡丅摦嶌忬懺偺媮傔曽偼帒椏丂僽儘傾偺幚嵺偺摦嶌揰偵幚椺傪嫇偘傑偟偨丅

丂

| 亙庤弴亜 嘆巊梡偡傞栘岺婡夿偐傜昁梫側晽検傪寛掕 嘇僟僋僩偺儗僀傾僂僩丄巊梡僷乕僣偐傜憤崌埑椡懝幐傪寁嶼 嘊幚嵺偵偦偺晽検丄惷埑偑摼傜傟傞僽儘傾傪慖戰偡傞 偲偄偆偺偑杮棃偺廤恛僔僗僥儉偺峫偊曽偱偡丅 |

乮拹乯傾儅僠儏傾梡偺廤恛婡偱偼丄嵟戝惷埑丄嵟戝晽検偼僇僞儘僌側偳偵婰嵹偝傟偰偄傑偡偑摿惈嬋慄偼丠丂僨儖僞偺HP偺Q&A偵師偺傛偆側傕偺偑偁傝傑偟偨丅

Single Stage Dust Collectors

Problem: (Caller requesting) Request for "Fan curves" or "Performance curves".

Solution: This data is not available. The single stage collectors are designed for use with individual machines.

The number of machines depends on the number of inlet openings.

Problem: Can these dust collectors be used in installed shop systems?

Solution: This data is not available. The single stage collectors are designed for use with individual machines. The number of machines depends on the number of inlet openings. Also,

each machine should be no further away than two lengths of standard hose.

丂梫栺偡傞偲摿惈嬋慄偼岞奐偟側偄丅僔儞僌儖丒僗僥乕僕偺廤恛婡偼1偮偺栘岺婡夿偵愙懕偟偰巊梡偡傞傕偺偱偁傞丅傑偨晅懏偟偰偄傞儂乕僗偺2攞偺挿偝埲撪偱偺巊梡傪悇彠偡傞丒丒丒

丂丂傕偭偲僷儚乕偺戝偒偄50僔儕乕僘埲忋偱偼敪昞偝傟偰偄傞偺偱丄攝娗僔僗僥儉偼憐掕奜巊梡偲偄偆偙偲偱偟傚偆偐丠丂

丂傑偨嵟戝惷埑丄嵟戝晽検偑偳偺傛偆側忬懺偱應掕偝傟偨傕偺偐傕晄柧偱偡丅堦曽俰俤俿偺僇僞儘僌偱偼丄650CFM@4"偺傛偆偵幚嵺偵4"偺儂乕僗傪愙懕偟偨嵺偺晽検偑婰嵹偝傟偰偄傑偡偺偱丄懡彮偼媬傢傟傑偡偑丄幚嵺偵攝娗偟偰廤恛僔僗僥儉傪慻傓応崌偵偼僨乕僞偑晄懌偟偰偟傑偄傑偡丅

丂俛倝倢倢偝傫偺HP偵條乆側攏椡偺僽儘傾偺摿惈嬋慄椺偑婰嵹偝傟偰偄傑偡偑丄偙偙偐傜椶悇偡傞偟偐曽朄偑懠偵尒摉偨傝傑偣傫丅偨偩偟60Hz偱偺僨乕僞偱偡偺偱丄50Hz偱偺巊梡偼妱傝堷偄偰峫偊偨曽偑偄偄傛偆偱偡丅

丂嵍偺摿惈嬋慄恾偼傾儊儕僇偺僒僀僋儘儞廤恛婡

丂儊乕僇乕WOOSUCKER幮偺HP偵偁偭偨傕偺偱偡丅

丂ONEIDA幮偺惢昳偲偺惈擻斾妑偱偡偑丄廀梫偑

丂懡偗傟偽偙偆偄偆忣曬傕偟偭偐傝偲岞奐偝傟傞傛偆

丂偱偡偹丅

丂墶幉偺1WC偼栺0.25KPa偱偡偑丄晽検傪尒傞偲

丂偐側傝僷儚乕偑戝偒偄帠偑暘偐傝傑偡丅

丂僽儘傾傕1.5HP丄2HP偑巊傢傟偰偄傑偡丅

| (拹)偦偺屻偺専嶕偱丂Penn丂State丂Industries偱敪攧偟偰偄傞廤恛婡偵偼摿惈嬋慄偑敪昞偝傟偰偄傞偺傪尒偮偗傑偟偨丅 http://www.pennstateind.com/Merchant2/merchant.mv?Screen=DUST&Store_Code=PSI#Anchor-Fan-49575 偙傟偐傜偁傞掱搙椶悇偱偒偦偆偱偡偹丅 丂傑偨偙偙偱偼1.5HP乣偺僽儘傾傪扨懱偱敪攧偟偰偄傑偡丅廳検偑梄曋偺慏曋偺尷搙傪挻偊偰偟傑偆偺偱崙嵺戭媫曋偵側傝憲椏偑捝偄偱偡偑丄偦傟偱傕懡暘崙撪儊乕僇乕偺敿妟掱搙偱庤偵擖傝偦偆偱偡丅僒僀僋儘儞偺惢嶌帺懱偦傟傎偳宱旓偑偐偐傝傑偣傫偑丄僽儘傾偺擖庤偑僱僢僋偱偡丅杮奿揑僒僀僋儘儞僔僗僥儉傪峫偊偰偄傞曽偵偼専摙偺壙抣偑偁傝偦偆偱偡丅 |

| 偙偙傜偱偪傚偲堦媥傒両 丂壠掚梡僋儕乕僫乕偵偼乮媧崬乯巇帠棪偑昞帵偝傟偰偄傑偡丅偙偺媧崬巇帠棪偼壠掚梡偺僋儕乕僫乕偺擻椡偺斾妑偑偟傗偡偄傛偆丄俰俬俽偱寛傔傜傟偨専嵏偱應掕偟偨恀嬻搙偲晽検偐傜壓偺幃 媧崬巇帠棪乮W乯亖丂恀嬻搙乮Pa乯亊晽検乮m3/min乯亊0.01666丂丂丂丂乮1W=0.102Kgf丒m/s乯 偱寁嶼偝傟傞抣偱偡丅摿挜揑側偺偼幚嵺偵摦嶌拞偺恀嬻搙乮晧埑乯偑嵟戝偺応崌偺抣偑偲傜傟傑偡丅 偨偲偊偽壖偵偁傞僋儕乕僫乕偱晽検傪曄偊偰應掕偟 丂晽検丂丂3m3/min丂丂丂恀嬻搙丂丂丂3000P倎丂丂巇帠棪丂150W 丂丂丂丂丂丂2m3/min丂丂丂恀嬻搙丂丂10000P倎丂丂巇帠棪丂333W 丂丂丂丂丂丂1m3/min丂丂丂恀嬻搙丂丂24000P倎丂丂巇帠棪丂400W 丂丂丂丂丂0.5m3/min丂丂丂恀嬻搙丂丂26000P倎丂丂巇帠棪丂225W 偲側偭偨偲偡傞偲丄偙偆偟偰媮傔偨堦斣戝偒偄悢抣400W傪巇帠棪偲徧偟偰偄傞傛偆偱偡丅 師偺崁偱怗傟傑偡偑丄偙偺應掕偼儂乕僗傪愙懕丄愭抂偼傾僟僾僞乕柍偟偲偄偆幚嵺偺巊梡忬懺偱應掕偡傞帠偵側偭偰偄傞傛偆偱偡丅偲偄偆帠偼丄廤恛婡偲偟偰棙梡偡傞帪偼儂乕僗偐傜愭偺帠偩偗峫偊傟偽偄偄傢偗偱偡丅儂乕僗宎傪32儈儕偲偡傞偲丄晽懍倁偼 倁亖1亐乮0.016亊0.016亊3.14亊60乯亖20.7m/s 偄偭傌傫偵戝梕検偺僟僗僩偑弌傞栘岺婡夿偵偼柍棟偲偟偰傕丄偙傟側傜悢m3/min掱搙偺晽検梡搑偱丄僒僀僋儘儞傗儂乕僗偺埑椡懝幐偵傕價僋偲傕偟側偄偟丄晽懍偐傜傕偦偙偦偙偺僟僗僩丒僙僷儗乕僔儑儞偑弌棃傞側偲棟孅偐傜傕擺摼偟偨偺偱偁傝傑偟偨丅 |

丂偄傠偄傠側僨乕僞廤傔偑慺恖偺巹偵偼偐側傝晧壸偑廳偔丄偄偝偝偐懅愗傟婥枴偱偡丅椶悇偣偞傞傪摼側偄傕偺偑壗売強偐偁傝丄傑偨傑偩100亾帺怣偼柍偄偺偱丄偁偔傑偱傕傾儅僠儏傾揑側僔儈儏儗乕僔儑儞偲偄偆偙偲偱偛棗偄偨偩偒偨偄偲巚偄傑偡丅偨偩偟悢攞偲偄偆傛偆側戝偒側岆嵎偼柍偄偲巚偄傑偡丅

丂僟僋僩偺懝幐寁嶼偺學悢偱偡偑丄0.02偲偄偆抣偼怴昳偺僩僞儞傗峾娗惢偺応崌偱丄俹倁俠僷僀僾偼戝懱摨摍偲峫偊偰傕戝偒偔偼奜傟側偄偲巚偄傑偡丅堦曽僼儗僉僔僽儖丒儂乕僗偼傕偆愮嵎枩暿偺偆偊丄悢抣傕堦斒揑偵偼岞奐偝傟偰偄側偄偺偱寛傔傛偆偑柍偄偺偱偡偑丄帒椏傛傝

丒撪晹偺墯撌偑彮側偄傕偺偺捈慄忬懺丂丂學悢亖丂0.04丂丂僇乕僽偝偣傞偲丂學悢亖0.08

偱寁嶼偡傞傛偆偵偟傑偟偨丅偟偨偑偭偰幚嵺偺巊梡偡傞惢昳偵傛偭偰偼岆嵎偑戝偒偔乮懝幐偑戝偒偔側傞乯応崌偑偁傞偙偲傪偍抐傝偟偰偍偒傑偡丅傑偨嬻挷梡偺傾儖儈怢弅僟僋僩偼捈慄偱0.08丠偲偝傜偵戝偒偄偺偱偼側偄偐偲巚偄傑偡丅

亙働乕僗儚乕僋亜

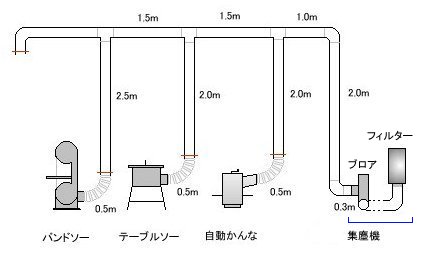

丂岺朳偺恾柺偵栘岺婡夿傪攝抲偟丄昁梫側攝娗傪寛傔丄昁梫晽検偺戝偒偄婡夿偼堦斣廤恛婡偵嬤偄偲偙傠偵攝抲偟傑偡丅堦椺偲偟偰壓恾偺傛偆側攝娗傪椺偵偟偰寁嶼偟偰傒傑偡丅

僔儈儏儗乕僔儑儞偺忦審偼

丒僟僋僩偼100冇偱懝幐學悢=0.02

丒僄儖儃偺嬋偘嬋棪偼捈宎偺2攞

丒僼儗僉僔僽儖儂乕僗偺埑椡懝幐偺學悢偼0.04

丒廤恛婡偺僀儞儗僢僩偺愙懕偼偡偖嬋偘側偄曽偑椙偄偺偱0.3m偺捈娗傪擖傟偰偄傑偡丅

巗斕偺廤恛婡傪巊梡偡傞応崌偱丄僟僗僩僼傿儖僞乕/揻弌岥偺埑椡懝幐偼廤恛婡偺摿惈嬋慄偵娷傑傟偰偄傞傕偺偲偟傑偡丅

慡偰偺婡婍偺昁梫晽検傪8.1m3/min亖300CFM偲偡傞偲丄懍搙埑丂Pv亖178俹倎乮4崁偺寁嶼傛傝乯偱偡丅埑椡懝幐偑堦斣戝偒偄偺偼傕偭偲傕棧傟偰偄傞僶儞僪僜乕偱

嘆捈娗偺挿偝俴偼廤恛婡懁偐傜

俴亖0.3+2.0+1.0+1.5+1.5+2.5亖8.8倣

埑椡懝幐俹侾亖0.02亊乮8.8亐0.1乯亊178亖313俹倎

嘇僼儗僉僔僽儖儂乕僗偺懝幐P2偼捈慄偱偼0.04偱偡偑僇乕僽偝偣偰偄傞偺偱

埑椡懝幐俹2亖0.08亊乮0.5亐0.1乯亊178亖71俹倎

嘊4崁偺懝幐學悢傛傝丄僄儖儃丂兡亖0.27丂偑2偮丄T暘婒丂兡亖1.00丂偑1偮丄僼乕僪偼妏宆僽乕僗偲偟偰丂兡亖0.50偲偟傑偡丅

偙傟傜偺埑椡懝幐偺彫寁偼

P3=乮0.27亊2丂+丂1.00亊1丂+丂0.50丂+丂1.00乯丂亊丂178丂亖丂363俹倎

偙偺応崌偺憤埑椡懝幐偼

俹倲倧倲倎倢亖俹侾+俹俀+俹俁亖313+71+363亖747俹倎

偙傟偵 懍搙埑178Pa傪壛偊偨傕偺偑僽儘傾/廤恛婡偺僀儞儗僢僩偱偺昁梫惷埑偵側傝傑偡丅

昁梫惷埑亖憤埑椡懝幐俹倲倧倲倎倢丂+丂懍搙埑俹倴丂亖丂747+178丂亖丂925Pa

偲側傝丄廤恛婡偼8.1m3/min亖300CFM偺晽検偱偙偺925俹倎埲忋偺惷埑偑摼傜傟傞傕偺丄偲偄偆偙偲偵側傝傑偡丅幚嵺偵偼宲偓栚丄宲偓庤丄僽儔僗僩僎乕僩摍偺懝幐偑偁傝傑偡偺偱悢妱懡傔偵尒愊傕偭偨曽偑偄偄偺偱偼側偄偐偲巚偄傑偡丅

廤恛婡偱偼側偔丄扨懱僽儘傾傪巊梡偟丄傾僂僩儗僢僩偵僟僗僩丒僼傿儖僞乕傪憰拝偡傞偲偡傟偽丄僄儖儃偑1偮憹偊偰寁3売強偱偡偺偱

俹俁乫亖乮0.27亊3丂+丂1.00亊1丂乯亊178亖411Pa

偦偟偰僼傿儖僞乕偺懝幐630Pa乮悇掕抣乯偑壛傢傝丄偙偺応崌偺憤埑椡懝幐偼

俹倲倧倲倎倢亖俹侾+俹俀+俹俁乫+630亖1590俹倎

惷埑亖俹倲倧倲倎倢+俹倴亖1590+178亖1768俹倎

偲側傝丄5崁偺惈擻嬋慄偺僾儗乕僩僼傽儞偺惷埑偼8.1m3/min亖300CFM偱1.4KPa亖1400俹倎偱偡偺偱丄幚嵺偺晽検偼梊掕晽検傛傝彮側偔側偭偰偟傑偄傑偡丅

幚嵺偵偳傟傎偳彮側偔側傞偐偼嶼弌曽朄偑暋嶨側偺偱徣棯偟傑偡偑丄嫽枴偺偁傞曽偼嶲峫帒椏傪偛棗壓偝偄丅

傕偟偍側偠攝娗偱昁梫晽検偑10.8m3/min亖400CFM偲偡傞偲晽懍偼23倣丄俹倴偼318俹倎丄偟偨偑偭偰

埑椡懝幐俹侾亖0.02亊乮8.8亐0.1乯亊318亖560俹倎

埑椡懝幐俹2亖0.08亊乮0.5亐0.1乯亊318亖127俹倎

P3=乮0.27亊3丂+丂1.00亊1丂+丂0.50乯丂亊丂318丂亖丂735俹倎

俹倲倧倲倎倢亖俹侾+俹俀+俹俁+630亖566+127+735+630亖2052俹倎

惷埑亖2052+318亖2370俹倎

偲堦婥偵憹偊丄惷埑/晽検偑戝偒偄堦僋儔僗埲忋忋偺僽儘傾偑昁梫偵側傝傑偡丅

僐儞億乕僱儞僩偺偳傟偐庢傝奜偟偰偟傑偆傢偗偵偼峴偒傑偣傫偐傜丄堦偮堦偮偺埑椡懝幐傪彮偟偱傕尭傜偡搘椡傕戝帠偱偡丅

僐儞億乕僱儞僩偺妏搙側偳傪僪儘僢僾丒儃僢僋僗偐傜慖戰丄悢検傪擖椡偡傟偽帺摦寁嶼偟傑偡丅寁嶼庤弴偺堘偄偱丄忋偺寁嶼偲偼庒姳偺堘偄偑偁傝傑偡丅

埑椡懝幐寁嶼昞丂丂

僷僜僐儞偵僄僋僙儖偑僀儞僗僩乕儖偝傟偰偄傟偽帺摦揑偵暿僂僀儞僪僂偑奐偒傑偡丅

丂埲忋偱傾儅僠儏傾栘岺偺廤恛僔儈儏儗乕僔儑儞傪廔傢傝傑偡偑丄壗傪崻嫆偵廤恛婡/僽儘傾傪慖戰偡傞偐丄嶲峫偵側偭偨偱偟傚偆偐丠

偙傟傑偱偄偐偵僨乕僞偑彮側偐偭偨偐偱偡偟丄巆擮側偑傜丄惢憿儊乕僇乕懁偵摿惈嬋慄側偳偺僨乕僞傪岞奐偡傞婥偑柍偗傟偽丄妋搙偺崅偄愝寁偼擄偟偄忬懺偱偡丅戝曄戝嶨攃偱偡偑丄廤恛婡丄僽儘傾偺擻椡丄儂乕僗宎偵傛傝埲壓偺傛偆側巊偄暘偗偑峫偊傜傟傞偲巚偄傑偡丅

| 庤帩偪僶僉儏乕儉僽儘傾/彫宆儂乕儉僋儕乕僫乕 | 僒儞僟乕側偳暡恛偺廤恛 |

| 儂乕儉僋儕乕僫乕丄僶僉儏乕儉僋儕乕僫乕 | 儂乕僗傪捈愙愙懕偟偰戩忋娵嫎掱搙傑偱偺廤恛 |

| 0.5HP枹枮 | 丂丂丂丂丂丂丂丂丂丂丂乂 |

| 0.5乣1HP | 100冇5倣掱搙偺儂乕僗傪栘岺婡夿偵捈愙愙懕偟偨廤恛 |

| 1.5HP埲忋 | 暋悢偺栘岺婡夿偲攝娗偺廤恛愝旛 |

| 3乣5HP埲忋 | 戝宆僼乕僪丄廤恛僽乕僗摍傪愝偗偨杮奿揑廤恛憰抲 |

丂3HP枹枮偼偁偔傑偱傕栚偵尒偊傞僟僗僩偑僷僀僾/儂乕僗搑拞偱媗傑偭偨傝偟側偄偲偄偆栚埨偱偺廤恛擻椡偱偁偭偰丄栘岺婡夿偑偁偨傝堦柺偵嶵偒嶶傜偡暡恛偵偮偄偰偼峫椂偝傟偰偄傑偣傫偟丄擻椡揑偵傕擄偟偄偲巚偄傑偡丅

丂嶲峫恾彂傪撉傓偲丄偡偭傐傝婡夿傪暍偆廤恛僽乕僗側偳偱丄偙偺嶵偒嶶傜偝傟傞暡恛傪偄偐偵梋偝偢丄岠棪傛偔廤恛偡傞偐偵懡偔偺儁乕僕偑妱偐傟偰偄傑偡丅惗嶻尰応偲傾儅僠儏傾栘岺偺岺朳偱偼嶌嬈帪娫丄僟僗僩偺敪惗検偼戝偒偔堘偆偲巚偄傑偡偑丄僷僀僾/儂乕僗愭抂偺張棟偺巇曽傕尒摝偣側偄戝帠側梫慺偲偄偆帠偑姶偠傜傟傑偟偨丅尵偄姺偊傟偽丄栘岺婡夿偺廤恛億乕僩偼偦偺傑傑偱偄偄偺偐丠偲偄偆偙偲偱偡偑丄偦偙傑偱怗傟傞梋椡偼巆偭偰偄側偄偺偱乮徫乯丄嶲峫帒椏傪宖嵹偟傑偡丅

丂姰帏側廤恛偼傾儅僠儏傾儗儀儖偱偼傑偢晄壜擻偱偡偐傜丄悢儈僋儘儞偺僟僗僩偺暘棧擻椡偑偁傞僟僗僩丒僼傿儖僞乕丄儅僗僋丄姺婥愵乮攔婥乯丄僄傾僋儕乕僫乕側偳傪暪梡偟偰丄暡恛傪媧偄崬傑側偄傛偆偵偡傞曽偑偄偄傛偆偱偡丅

夵傔偰丄廤恛偭偰丄戝帠嬈偱偡偹丒丒丒

2004丂俙倫倰倝倢

丒傗偝偟偄嬊攔愝寁嫵幒/徖栰梇巙挊丂丂拞墰楯摥嵭奞杊巭嫤夛姧丂3568墌丂丂ISBN4805901047

丒徍榓揹婡乮姅乯偺儂乕儉儁乕僕

丒Cyclone Dust Collector Research

丒ONEIDA丂AIR丂SYSTEM丂俬値們丏偺儂乕儉儁乕僕

丒WOODSUCKER偺儂乕儉儁乕僕

丒Penn丂State丂俬値倓倳倱倲倰倝倕倱偺儂乕儉儁乕僕

丒乮姅乯儅僉僞偺儂乕儉儁乕僕

丒Delta Machinery

丒JET偺儂乕儉儁乕僕

丒埑椡扨埵姺嶼