集塵機 INDEX

初代集塵機

サイクロン集塵機の製作

サイクロン新・集塵機の製作

ゴミとるもん?

新・集塵機の製作 続編

ブロワを入手

インバータがやってきた!

電磁接触器、トランスを入手

ハイブリッド・ダクトの製作

丸?角?! ダクトの断面と特性

サイクロン・集塵機のテスト運転

フレキシブル・パイプの接続

電波式リモコン、直流リアクトル

電波リモコン・送信機の組み込み

マキタ 自動カンナのダストフード

サイクロン集塵機の試運転(2)

Y分岐&リデューサー

クイック・ホース・クランプ

バンドソー、スライド丸鋸の集塵

電波リモコン受信機

サイクロン集塵機 電波リモコン完成

FAZLOCK

??? これは何! ???

??? これは何(2)! ???

手持ち工具用 連動コンセント

消音器の効能!?

??? これは何(3) ???

多関節アーム

自作サイクロンの測定

??? これは何(4) ???

ピトー管

静圧、差圧の測定

ピトー管の作り方

サイクロンのドラムの改造

自作サイクロンの測定

ホームクリーナーでサイクロン集塵機

いよいよ・・・ 集塵3号の製作

集塵3号

集塵3号の推定圧力損失

圧力逃がし弁

集塵3号の吸い込みエンジン

集塵3号 発進!

#集塵3号 完成!

バキューム・ブレーカーその後

トホホ・・・なゴミ・ペール !?

(トホホ)2・・・ 恐るべし、ホームクリーナーの真空度!

トータル集塵システム

換気・集塵

屋根裏-炎熱地獄

初代集塵機

ルーターテーブルや電気カンナでの作業量が増えると、切断/切削かすの量がバカに出来なくなり、特に風が強い日などは一面に撒き散らされて後の清掃が大変になってしまうことが、今になって分かりました。

家庭用の掃除機と組み合わせる、ごみ容器は形状と容量を検討して35Lのセキスイ製を選びました。そのままでは隙間だらけなので、ごみ容器の縁にチャンネル状のゴムを(左の画像)、蓋には両面テープで平ゴムを貼り付けました。

ホースは約3mの塩ビの排水管用の両端に46mmの接続ソケット(排水ホース ユニオンナット)をつけて取り外しが出来るようにしています。

掃除機のホースの先端は水道用の塩ビパイプ 呼び径40Aにぴったり入りましたのでこのパイプ用の塩ビのフランジを蓋に取り付けて吸出し口としました。吸い込み口は洗面台の流し排水栓の金具で、十字形の部分はごみが引っかかるので金鋸で切断し除去。

出来上がってパイプを接続し掃除機の電源を入れると容器の側面、蓋がみるみる内側にたわんでしまい、そのため容器と蓋との間に隙間も出来ホースの先端からは余り吸引していません。掃除機は一般的な仕事率520Wのものですが(騒音は60dB)、予想以上の圧力です。仕方なく下の画像のようにありあわせの1×4材で桟を取り付け補強しました。いやいや、やること全てが「体験学習」ですね(笑)

こうして出来上がったものが下の画像です。左側の吸い出し口の裏面には金属のネットを張って大きなごみが掃除機に行かないようにしています。

FEB 2003

初代の集塵機はいろいろ欠点だらけで、自動カンナや手押しかんななどでは満足に吸い込まず、ホースが詰まる、分離が悪いので掃除機のダスト・バッグがすぐに詰まってしまい、掃除機が過熱して止まってしまったことがありました。

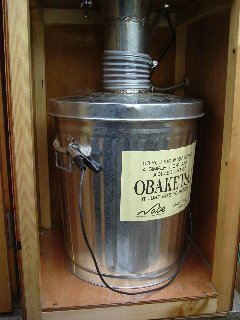

大型の集塵機は導入不可能なので、軒下の40cm四方程度のスペースで実現できる物をということで検討していましたところ、大変参考になったのはまなさんが製作されたペール缶を使用したもので、サイズ的にはぴったりですので、早速パーツ集めを始めました。

<使用パーツ>

・ペール缶 ・・・ 近所のイエローハットから貰ってきました。

・集塵モーター ・・・ これまで使用していた家庭用掃除機×2台、リョービのガーデニング用バキューム・ブロア、

&ファン 元は大工さんが使用していた中古の大型シロッコ・ファン等で実験予定。

・トタン板 ・・・ サイクロンのコーン、インレット、アウトレット他用

・集塵パイプ ・・・ これも固定部分はちょっと変わったものと、電動工具に接続部分はフレキシブル・ホースを

予定。

1.インレット、アウトレット部分の作成

トタン板を加工して作成しました。ガス・トーチでハンダ付を試みたのですが、火力が強すぎてはんだが流れてしまい、ところどころ隙間が出来てしまったので金属用のシール材で補修しました。

2003 Oct.

画像をクリックすると大きく表示されます。

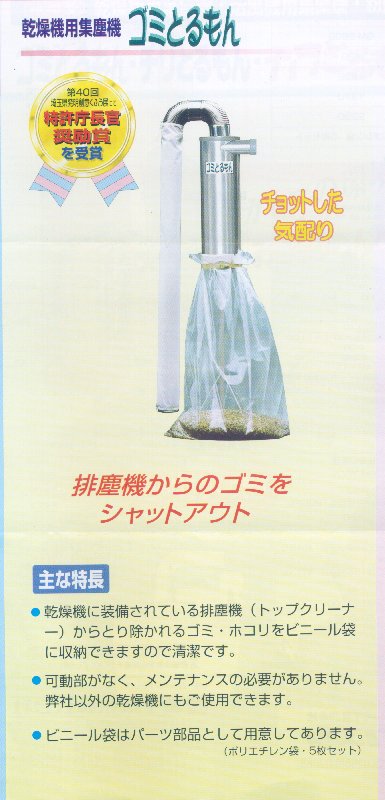

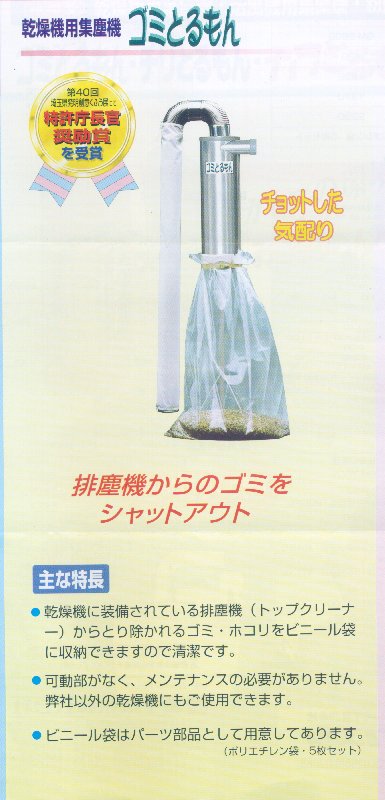

金子農機株式会社が製造しているもので、代理店のホクエツからカタログを

送ってもらいました。 価格は39800円、サイズ的にも手頃のようですが肝心の詳細が

良く分かれません。

また送り込み側はゴミ混じりなので組み合わせるブロア(プレート・ファン?)、

アウトレットのフィルターの事を考える必要がありそうです。

サイクロン集塵機として利用できるいいと思いますが・・・。

この方面に詳しい方、いかがでしょうか?

後日まなさんからつかえるのではというコメントをいただきました。しかし新品の集塵機が

買えてしまう価格ですから・・・

2003 Oct.

続いてコーン部分の製作です。この長さの設定が悪いと吸い込まれたゴミがすべてアウトレットから出て行ってしまい、下のゴミ箱は空っぽという笑えない状態になってしまうようですので、Billさんの推奨値、ドラムの直径の約1.6倍としました。今回は公称300Wのハンダこてを使いましたが、心配した熱容量不足もなくハンダ付けが出来ました。

先に作成したインレット/アウトレット部分と重ねた状態です。長さは約84cmほどです。集塵機らしからぬ派手?なカラーはいかがですか?

あちらこちらにメールで問い合わせたのですが、小型の中古プロワは

産業用には小さすぎて全く見つかりませんでしたが、偶然Yahooの

オークションで手頃な中古ブロワが出品され落札しました。

昭和電機のEM-100Tというシロッコ型で風量15立方m/min、

風圧140mmAq、サイズ的にも一辺約37cm程度でぴったりです。

新品の見積りでは4万以上 ですが1/10以下で!

問題は電源が200V3相であること! 関東は電源周波数が50Hzで

60Hzと比較すると15%ほど能力が落ちてしまうので、その意味でも

インバーターが必須になってきました。

2003 Nov.

新古品の三菱電機製のインバータが届きました。正規に使用すればこんな小さなもので1.5KWの電力を扱えるのですから驚きです。

三菱電機のホームページにユーザー登録して情報を検索しましたが、

三菱電機のホームページにユーザー登録して情報を検索しましたが、

三相200Vのものも一定の条件で間違いなく単相200Vで使えます。

その中で、インバータは交流200V->直流280V->交流200Vと変換して

いますが、変換した直流を平滑化するために使われているコンデンサーが

劣化するので、内部の基板ごと交換と書かれていました。扱う電力が

大きいので中古といっても工場などでこき使われたものはどんなものでしょうか?

同じ事はジャンクのブレーカ、電磁開閉器 などの接点にも当てはまります。

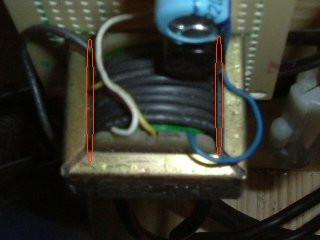

また単相使用では直流がよりパルス的な波形になるので直流リアクトルを

入れたほうが力率、電磁ノイズの点でいいようです。オプションでは1.5万円ぐらい

ですが、数mH〜10mH程度のチョークコイルですので、巻線の許容電流、鉄損が

多くなることを許容すれば家に転がっているトランスを改造して作れるのでは

という気がしています。

インバータのメリットは60Hzでモーターを運転して本来の能力で使えること、

始動/停止を滑らかに出来ること、電源ケーブルを引き回さなくてもリモコンや

電動工具のスレーブ運転が簡単であること、モーターの保護機能があること、

などいいことずくめです。

始動時に細いバンドソーのブレードが切れやすいことの対策として、

厚板切りの際のトルク増加、また回転数を落としてBS-10Kの低速では早すぎる金属用ブレードでの切断など、三相モーター+インバータは応用範囲が広いと思います。

2003 Nov.

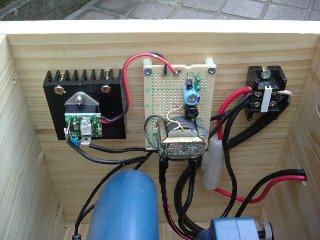

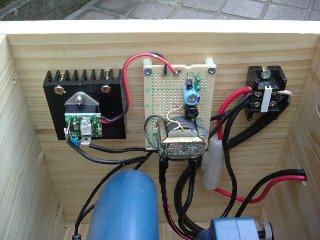

集塵機からどんどん離れていっているようですが、この際ですから電源関係も一気にと思い、パーツを集めました。左の画像は電磁接触器といって、オンにした際大きな電流が流れても接点が溶断したり、溶着したりしないようにスイッチとして使用するものです。また万一ブレーカーがとんで復帰させても、もう一度起動スイッチをオンにしなければモーターが廻らないように予備接点で回路が組めます。安全ブレーカーと違って余裕がある分には問題ないので、オークションに出品されていた2.7KW対応ものにしました。

余談ですが、むかーし、中学の技術の授業で椅子を製作したのですが、学校にあった本格的横切り盤、アン・メーターがついたスイッチ・ボックスにはL型のスイッチ・レバーがついていて、一気にオンではなく、ちょん、ちょんと入れてモーターが回りだしてからオン位置に入れました。これはモーターに大きな始動電流が流れて巻線が焼損してしまうのを防ぐためだったと思います。当然このスイッチ・ボックスはこの大電流に耐えるものが使われており、電磁接触器(電磁開閉器)もこうした目的のために作られたものです。

普通のリレーは使えない事はありませんが、接点の寿命が短くなり、焼きつき、溶断などが起きることがあります。溶断してスイッチが入らないのなら笑えますが、焼きつきでモーターが止められなくなったら恐ろしいですね!素人考えで大電力を甘く見ると、事故につながる恐れがあります。また最近は電力回路ではハンダ付けはご法度です。必ず定格の断面積をもつケーブルに圧着端子をつけて配線しています。 |

集塵機を接続するわけではありませんが、右側は入力が200V、出力が100/110V 2KVAのトランスです。個人輸入したルーターなどを110Vで使用できますし、複巻きといって間が絶縁されているので万一の漏電/ショートなどに対して安全性が高くなります。安く販売されている昇圧器/降圧器は単巻きといって入出力が絶縁されていませんので、恐ろしい使い方です。

インバーターおよびこれらのパーツを箱に組み込んで、単相200Vのコンセントに接続し、集塵機、2KWまでの電動工具の配電装置として一括使用できるようにするつもりです。

2003 Nov.

サイクロン集塵機の本体完成

サイクロン集塵機の入れ物が出来ました。扉をつけてしまえば集塵機とは

思うまい(笑)!

しかしこの状態では近所の人、飛び込み営業の業者、清掃車、新聞配達e.t.c

.からの質問攻めでなかなか作業が捗りませんでした・・・ これからダクトなどの

配管関連の製作です。

2004 Jan.

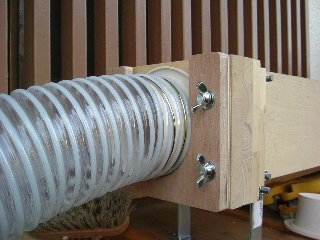

むき出しのダクト・ホースや塩ビパイプの配管は工房らしいと言えなくも無いですが、見方によってはあまりに無骨? それとコーナーなどで太いパイプやホースは必要以上に大きな曲率でしか曲げられないのも今ひとつと思っていました。

他にもインテリア性(工房にそんなものはいらん! という方には無用ですが)も考えて、木で角パイプ=木管を作ったら、サイズも引き回しも自由自在、見た目も仕上げ次第で良くなります。

1×4材で製作したとして約80平方センチ、これは10センチ径のパイプとほぼ同じ断面積です。BillさんのHPではメラミン仕上げの合板を内側に使用すると表面が滑らかで良いと書かれていました。

しかし、ここへきて静電気がクローズアップされ、その対策も考慮した木とトタン板のハイブリッドで試作してみました。

材料は12ミリの合板、トタン板、そしてコンクリートの型枠用の

スペーサー 90ミリ用、そして平ワッシャーとナットです。

合板は90ミリ間隔で深さ5ミリの溝を切っています。ここでは直線だけ

だったので、丸鋸で加工しました。

角から丸への変換は板を3枚重ねておいて、木工ヤスリでスムースに

変化するように削りました。

丸フランジは空調用のものです。

金属パイプまではいかなくても、トタン板をアースに接続すれば静電気対策を全く何もしないよりはましではないかと思います。

またこの構造の最大のメリットは曲げが自由自在、それも簡単に出来る事です。理想的な分岐だって簡単ですし、横板にちょこっとブラスト・ゲートもつけられますね!

今日は日没、寒風でここまでの作業でした(笑)

(追記)

トタン板の0.4ミリ程度の溝は切れないのでどうしても隙間が出来てしまうようです。変性シリコンでコーキングしましたが、HCでプラスチックをアルミ板でサンドイッチしたものが売られていました。名前を忘れましたが、厚みもいろいろあるようなので使えると思います。

ホースの接続部分は簡単に取り外しができるよう、ホースクランプを使わない方法に変更します。

2004 Jan.

アマチュア木工の集塵シミュレーションに移動しました。

まずは配電ボックスのパネル面、少し変更しています。ブロアの動作テストも終了、つまみを廻すと周波数(に応じて回転数)が変化し、画像ではインバータの周波数表示がおおよそ60Hzを表示して、プロアの性能をフルに使えます(ここの電源は50Hzなのです)。心配したトリップなさそうです。始動時も「スルスル」という感じで自動的に回転数が増加していくところ(ガンというショックがない)、停止時間が短いのもさすがインバータ制御です。バンドソーのモーターも取り替えれば理想的ですね。

100V工具用の200->100V変換トランスはオンにした時、かなりラッシュ・カレントが流れ、ときたま1次側の10Aのブレーカーが飛ぶ事があります。電磁接触器ではなく、ヘナチョコな普通のリレーを使用していたらたいした時間もたたないうちに接点がいかれてしまうでしょう。

ブロア自体(70-80dB)以外に、振動による騒音が予想されたので、ブロアは防振ゴム「ソルボセイン」でサンドイッチして浮かせ、箱に振動が伝わらないようにしています。ソルボセインは弾性体と流動体両方の特性を持ち、抜群の制振効果があります。家の中では全然気がつきませんでした。ソルボセインはオーディオ以外にも竹刀の握り、靴底にも実際に使われています。

上・下ドラムはまなさんの集塵機の方法をお借りしてクランプで連結、片側の縁だけゴム・パッキングをして空気漏れを防いでいます。ケーブルはアース用のボンディング。

ごみ収集缶も金属です。捨てる時は蓋を上に上げてバケツを引っ張り出します。

大きなクリップはアース用。

実験、メンテナンスを容易にするため、数箇所ボルトやナットを緩めれば全ての

ユニットが簡単に取り外しができるようにしています。

ブロアのアウトレットには空調用のダクト・カバーを取り付け、屋外なので使用しないときは蓋をしておきます。

連結したハイブリッド・ダクトと上下のトタン板のボンディングの様子。ダクトは上部に雨よけのカバーを取り付けます。

2004 Feb.

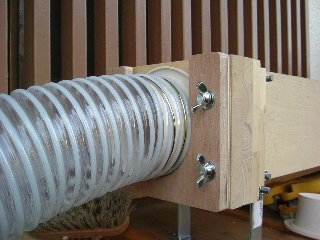

ハイブリッド・角ダクトに100φのフレキシブルパイプで工具の集塵ポートに接続しますが、青空木工なので、作業のたびにいちいちフランジにパイプを差し込んで、ホースバンドで止めて・・・などとやっていられませんから、接続・片付けが簡単・確実な必要があります。で、下の画像のようなジョイントを作成しました。

塩ビパイプ用のジョイントは肉厚がありすぎ、ごついので空調/配電用のダクト・キャップを使いました。上から差し込んで、4つの蝶ネジで締め付けるだけです。もう1つのメリットはパイプを使用しないときネジ式の蓋ができる事です。

普通同時に使用する電動工具は4〜5台ですがやはりその度に

ホースをつなぎかえるのも面倒です。かといってそれぞれに

分岐するほど頻繁に取替えひっかえするほどでも無いので、

とりあえず2台使用できるようにとダクト切り替え器を製作しました。

ホースはハイブリッド・ダクト同様簡単に接続、切り離しができるように

なっています。

圧力ロスをできるだけ少なくするには、分岐しないのが一番です。これならストレート・ホースと余り変わりありません。

またT分岐のように粉塵がパイプの壁面にぶつかる事も無いので静電気の発生も少なくなります。

(追記)

庭先木工ではホースの本数はせいぜいこんなものですが、工房ではもっと面白い事が出来ます。大昔のテレビに使われていたターレット式のチューナー、構造は拳銃のリボールバーを想像してもらえばいいと思います。円盤に6個ほどの分岐先のフランジを遊星状につけておいて、集塵機側のホースを取り付けた別の円盤を廻して切り替えるターレット式の接続切り替え器、低速ギヤ・モーターで回転させれば、プランジャーをリモートコントロールしてブラスト・ゲートを開閉するより圧力ロスは少なく集塵能力も低下しません。多分コストもかなり少なくて済むと思います。

2004 Feb.

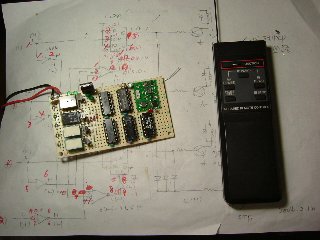

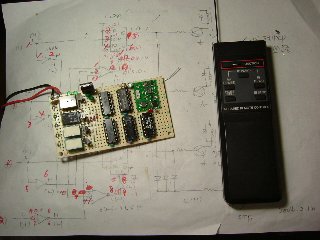

集塵機も「どこまで続く・・・」になりそうないやーな予感がしなくもないですが、集塵機モーターをコントロールするインバータの電波リモコンのユニットを入手しました。3V動作で、画像のように小さく車のワイヤレス・キー等と似たようなものだと思いますが、4ビットなのでエンコーダ・デコーダと組み合わせて16回路のON/OFFに使用できます。勿論電力回路を開閉するためにはインターフェイスが必要ですが、送(左)/受信(右)ユニットのIDを合わせれば複数の受信機もコントロール可能なので他の機器もリモコンできるようになります。

トランスはインバータ用の直流リアクトル(2KWクラス)で、力率改善(電気代が安くなる?・・・ 動力契約でないと割引はありませんでした)、電磁ノイズの抑制、動作の安定のために使用します。カットコアのしっかりしたものを無線関係の方に譲っていただきました。

2004 Feb.

製作といっても送信ユニットをケースに組み込んだだけですが・・・。秋月電子通商で購入していた赤外線リモコンの押しボタン、電池ホルダーをそのまま利用、もともとの基板のICやパーツは取り外しました。頂部に赤いLEDの送信モニタをつけ、アンテナはいい加減ながら一応は1/4λになっています。送信ユニットは左上のグリーンの基板だけです(笑)。

元々はビデオあるいはカセット・デッキ用のようで、ボタンのPLAY−>始動、STOP−>停止、FWD−>高速(60Hz)、REWIND−>中速(50Hz)のように集塵機の機能を割り付けました。

2004 Feb.

オプションのダスト・フードは75φパイプを脇から接続するようになっているのでよく詰まっていました。Billさんの角・丸変換を参考にデルタ・タイプ、100φに接続するものをトタン板で製作し、強度が不足する上下のエッジはアルミの不等辺アングル、帯板で補強しました。展開図の書き方を理解するのに少々時間がかかりましたが、やってみると実寸で製図し、ディバイダーで写し取る事で簡単にトタン板に展開図が書けるなかなかいい方法でした。

排出される木材に接触しないよう上向きに角度をつけています。

2004 Feb.

まだホースを全部入手していない事、分岐で思案投げ首だったりして

なかなか先へ進めませんが、やっとメイン・ライン?というか、集塵機から

作業場所までの配管がまとまりました。

一部とりあえずエアコンのアルミ・ダクトでお茶を濁した部分を入れて、

切り替え器まで5.5m、その先2.5mで自動カンナや手押しかんなに接続

します。全部100φ相当です。

時間がなく、ダスト・ポートの接続コネクターが出来ていないので工具に接続できませんでしたが、この状態で散らかっていた丸鋸やジグソーのダストを集塵してみました。

その結果が上の画像で、細かいダスト殆ど全てがゴミ缶に分離され、右の青いダスト・バッグには行っていないようで、自分でいうのもなんですが分離はほぼ満足できる結果のようです。

吸引も、ダクトに手を差し込んでみるとかなりの力で引っ張り込まれるのでまずまずではないかと思います。

2004 Feb.

空調用の100φのY分岐を改造したものです。一方は50φを直接接続、黒いアダプターの方はこれを使用すれば50/65/75φに接続出来ます。

私のケースでは、使用する電動工具に集塵ホースを繋ぎ替えて作業しますので、ワンタッチで簡単に繋ぎ替えができるかどうかで、作業効率に響いてきます(単に面倒かどうかということですが・・・)

Woodtekにいいコネクターがあるのですが今すぐ間に合わず、またコネクターで接続部分をごちゃごちゃとさせたくないので、簡単に工具のダスト・ポートにホースをクランプできるようなものを作ってみました。

カム・クランプのパーツを使用し、中央が取り外し時、下が接続した時でクランプ・レバーを下げてロックしています。

2004 Feb.

まずはテーブル直下の集塵、元々ついている集塵ポートと併用するため、後ろから差し込むポートは呼び径40φのVU管(内径約44mm、肉厚のあるVP管ではありません)をガスコンロであぶって柔らかくし、扁平につぶして製作しました。上側とブレードの部分を切り欠いています。

この40φのVU管に38φの塩ビホースを接続しますが、下左の画像のようにゆるゆるです。そこで間に差し込むため同じVU管を割って直径を小さくします。これでは逆に内径がちょっと小さいのでドリルに咥えるドラムサンダーで削って肉厚を1mm程度に減らし、ホースと差し込んだところを当木をしながら叩き込みました。この割りを入れる方法は無線のアンテナのアルミ・パイプを太いものから細いものに順次繋いでいく際にやっていたものです。

で、自作Y分岐を取り付けて出来上がったバンドソーの集塵ポートです。

| 実際に切断してみましたが十分な集塵力でした。また念のため確認しましたがテーブル上に置いた板が落ちるほどひどい振動/揺れはありませんでした。やはりアルミ筐体は強度不足で少しヘッドが揺れていますが、手で押さえるだけで殆ど止まりますので、ボディの裏側をアングルで作った三角トラスなどで補強をしてやればこの点は全く問題のないレベルに出来るのではないかと思います。 |

続いてマキタ LS0813FLの集塵です。集塵袋のパイプ径に合う塩ビパイプはありません。そこでまたもやVU管の割り重ね。このコネクターがぴったり差し込めるように少しずつ内側を削り、外側の管と接着しました。この50φのソケットにはY分岐した50φ 3mのホースを接続します(こちらのサイズはぴったり)。

これも問題なく集塵出来るようですが、周囲に多少飛び散るのは仕方ないようです。

で割り重ね第三弾、、掃除ノズルなどのために25φの直管への変換は割りパイプを2つ入れました。

接続はうまくできました。がもう一方のY分岐から手持ち工具およびこの掃除ノズル用に30φの塩ビホース3m、この直管約1mを接続したのですが、先端では風量、吸引力とも全く不足で使い物になりません。Y分岐直後(65φ)では十分と思われる風量/風圧があるようですので想像以上のロスです。

先端の管の径が小さく長いとそれによって太いメインラインの風量までも減少しダストが上がって行かない、というので先を1本だけ径を細くするのではなく、分岐してメイン・ラインの風量が減少しないように考えていましたが、径が小さければ分岐した後、それだけ風量も小さくなり、また細く長い管に為の圧力ロスも大きくてこういう結果になったと考えられます。

2004 Feb.

受信基板が組みあがり、テストOK。今や超ローテクの見本みたいなものです!(爆笑)。後は金属ケースに組み込み、インバータとアンテナに接続します。なぜか必要なパーツは全てジャンク・ボックスから見つかりました。

受信基板を金属ケースに組み込み、コネクター類を取り付けて完成したのが下左の画像です。インバータ、電動工具などノイズの発生源が至近距離にあるので、作業場所に近いところにしっかりしたアンテナを取り付けました。

冗談はおいておいて、フェイル・セーフの点ではインバータ自体に高速、中速、低速の順にプライオリティがありますが、受信基板では自身以外のORでリセットしますので、誤って同時に複数のボタンを押してしまってもモーターは停止します。

接続テストの様子、一番手前の黒いのが送信機、もちろんインバータの動作モードを変更すればパネルからの操作も出来ます。電源ケーブルには特にノイズ・フィルターが入っていませんが、この状態で誤動作などの問題はありませんでした。

全て接続が終了して動作テストです。

一言でいうと極めて快適、赤外線のようにリモコンを受光器に

向ける必要もなく、 家の反対側でも問題なくコントロール可能でした。

インバータはパラメータを高速(60Hz)、中速(50Hz)、低速(40Hz)に

セットしていますが、動作状態を見ながら短時間の増速運転も試したら

面白そうだと思っています。

| monacoさんからいずれ詳しくレポートされると思いますが、ON/OFFのみでしたら市販の電波リモコンと、(電力容量が不足するので)電磁接触器を組み合わせて簡単に大電力の電波リモート・コントロールが可能です。価格的にも外国製品より割安のようですし、電波法上の心配もありません。 |

2004 Feb.

まずは画像を見てください。

Woodworker's Supplyから購入した100φダクト・ホースのコネクターです。ヘソがあって簡単にロック/取り外しできる事、またパイプはお互いほんの少しテーパー状になっているので隙間なく接続できますし、透明なのでダストの様子を見ることが出来ます。ほんわずか国内の空調用のソケットとの隙間が出来るので、テープを巻いて差し込みました。

以前も書きましたが、使用する工具にホースを繋ぎ替えて作業しますので、これは大変重宝です。オス×2、メス×6を購入したので100φ系統は最大5つの電動工具に簡単に繋ぎ替えられるようになります。

BT-3Kを購入された方たちが盛んに移動ベースを作成されているようですね。以前monacoさんと、発展させるとステーショナリー工房になるという話をした事があります。デザイン統一された家具のような様々な工具の移動ベース、作業テーブルや収納棚等を壁に並べておき、使用する工具をせいせいと中央に引っ張り出して作業する・・・ そんなイメージです。

また集塵も天井や壁にダクトを這わせるのではなく床下に配管し、室内の数箇所床に埋め込みコネクターを設けておいて工具に接続する・・・ まだ工房部屋も無いのに夢のような話ばかり先走りですが(笑)、そんな場合にもぴったりのパーツだと思います。 |

2004 Feb

サイクロン集塵機に細く長いホースを接続するとメイン・ダクトの空気の流量が減少し、また圧力の損失が大きくなって吸い込みが極端に減少してしまいます。風量でダクト中をダストを流すタイプの集塵機では同じ事が起こるでしょう。またサイクロンでは渦流のスピードによる遠心力でダストを分離するので、この状態では吸い込んだダストがブロアのアウトレットから吐き出されてしまうという笑えない状態になってしまいます。しかしこれをもって集塵機を悪者にしてはかわいそうで、誤った使い方?

では細いホースを接続する電動工具の集塵はどうするか? 一番簡単なのは別途バキュームクリーナーを用意する事です。しかし集塵容量が小さく別の問題があり、価格も!、また好みの問題かもしれませんが2台用意する事にも抵抗感があります。またブロアをもっと能力の大きいものに変更する方法もありますが、現状では大掛かりになりすぎます。

この問題はプロのまなさんに相談させていただきました。消防ポンプ車のようにタンデムで2台のブロワを運転する・・・ これは2台ともそれなりの能力がないと相乗効果は期待できず、また2台を自動制御でもしないと集塵状態によってはトリップ(先詰まり、中間がスカスカのような状態が波状的に起きる?)して動作が不安定になってしまうそうです。

メインの集塵機自体は風量を落とさないようにすれば全く問題なく動くわけですから、メインのホースはほぼ開放にしておいて、その中に手持ち電動工具のダストを送り込めば・・・、「いいですね!」というまなさんの一言で、早速リョービのブロアBL-3500(3.5立方m/min、5.5KPa)で「集塵ブースター」あるいは「集塵サテライト」を作成しました(メインの集塵機は集塵センター?! 笑)。当然、電動工具用に連動コンセントも設ける必要があります。5mのホースを接続、ブロワの騒音対策のため圧力損が予想されたので大きめのパワーにしましたが、もうちょっと条件をゆるくすれば2000円程度のものも使えるかもしれません。

|

2004 Feb.

??? これは何(2)! ???

ご存知のようにターボ・ブロアは直巻モーターを13000〜16000回転ほどの高速で回転させて圧力を稼いでいるため、「ギュイーン」という非常に耳障りで大きな騒音を発生します。ブロアを箱に入れた程度では殆ど変わらず、主にアウトレットから漏れているようです。ほんの試しのつもりでフェルト(スピーカー・ボックスに入れるもの、吸音材)を丸めて筒を作ってアウトレットに繋ぐと結構騒音が低下します。そこで大急ぎでインターネットで産業用の消音器を見て構造を調べ、作成してみました。

内側はブロアにあわせて40φ、外は75φの塩ビパイプです。ただのパイプでは音はパイプの壁で反射して殆どそのまま出口まで行ってしまいますが、内側からこのパンチング・メタルを通って外に向かう騒音はフェルトで減衰し、残りは外側のパイプで反射されて戻ってきますが再びフェルトで減衰します。小穴の径、吸音材の種類や厚さ、長さで吸収する音域や減衰量が変化しますが、ま、いい加減ですから手持ちのアルミの5ミリの穴が開いたパンチング・メタルです。

効果は劇的でした。何もしないときはブロアの騒音が他を圧倒していましたが(笑)、この消音器をつけると「ギュイーン」という騒音は殆ど無くなり、下の画像のBoschサンダーより静かなくらいで、これならあまり気にせずに使用できます。時々は叩いてダストを清掃する必要があると思います。

2004 Feb.

これもてっとり早く作成したものです。電動工具の電流の検出は旧山水のトランジスター用の出力トランス(ST-48)に隙間に8回線を巻いたものです。実験は夜中だったので、1100Wのヘア・ドライヤーで試しましたが、トランスの二次側に約20ボルトの交流電圧が出てきました。そうすると400wの工具では8V弱となり、この範囲でSSRを駆動できそうです。ただし変化範囲が大きすぎて不安なので直流に変換した後、小型の5V出力の三端子レギュレーター(入力35Vまで出力は5V一定)のICで電圧を一定にし、SSRの駆動を安定させる(フォト・カプラーのLEDを定電流駆動)ようにしました。

厳密にいうと電流が大きいのでトランス・コアの磁気飽和、鉄損失は大丈夫かとか、トランスが小さいので追加巻線に十分な太さの線が使えないなど不安要素がありましたが、15分ほどドライヤーを動作させた後、巻線が人肌ぐらいほんのりとする程度でしたし、トランスのコアの温度も変化しませんでしたのでセーフのようです。上右はサンダーでブロアの連動動作をテスト中の様子で、集塵ブースターの箱に取り付けました。

(注意)100V、1KW以上を扱いますので、誤配線、ショート、感電などには十分注意し、ご自分の責任で事故の無いよう十分ご注意ください。またアマチュア木工での間歇使用程度を想定していますので、安全を考えると消費電力の大きい電動工具(丸鋸など)を長時間ぶっ続けで使用する用途には不向きだと思います。

2004 Feb.

ブロアに接続した消音器の効果が劇的だったと書きましたが、その効果を測定してみました。今日は土曜日で比較的静か、庭先の屋外騒音は52dB程度でした。たまたま郵便配達のバイクが通りかかると騒音は75〜80dBでした。またサイクロン集塵機は作業場所から約5m離れていますが高速運転で約62dBで日中であればご近所にも殆ど問題にならないレベルでした。

さて、集塵ブースターのブロアBL-3500の騒音レベルは上の画像の状態で測定、左下の黒いのが騒音計で距離は約1mですが、廻りを囲まれている事と、タイルに近いので反射で若干大きめに出ると思います。ブロアは木箱に入れ、中にはフェルトをいっぱい詰め込んでいます。まず左の筒状の消音器を取り外した状態では騒音は

何と93dB!

これはガード下やジェット機に近い騒音です。ブロアが裸の状態ではさらに悪化すると思われ、聞き続けると耳や神経に悪い影響がありそうです。それが消音器を接続すると

75dBまで低下

この数値は静音化対策をしたBS-10Kとあまり変わらない騒音です。

インレットからも漏れているようなのでこちらにも対策したり、あるいはしっかりと設計した消音器を製作すればもっと低下させることが可能なようです。

2004 Feb.

ジグソーの集塵ポートでした。ホースが太めなので塩ビパイプをつぶしたり曲げたりしてようやくクリア、元々の吸い込み口はブレード・サポートの裏側ですので両側にもつけました。この状態で集塵出来るのは3/4ぐらいで、切断材の上には殆ど残りません。前面にカバーをつければ多少改善されると思いますが、裏側に落ちるダストまでは難しそうです。ところで、これがうわさのジグソーです(笑)

2004 March

集塵ポートをセットしやすくするために作成しました。

(ヒント)水やオイル、水銀などを使っていましたが、今やこんなに小さい! DWYER社の製品を考えていましたが、こちらの方が圧倒的に小さく、扱いが簡単です。

2004 March

アマチュア木工の集塵シミュレーションに移動しました。

2004 April

もうお終いと言ったものの、気になる点があると妥協できない損な性分ですので、いやいや手直ししました(笑)。使用したブロアのインレットは120φなので、サイクロンのアウトレットも100φから同じ径に変更(円筒中央に見えているのが古いアウトレット)、少しでも圧力ロスを減らし、風量を増加させるためです。また長さも多少増やしました。

もう一点はエア・ランプです。ダストが自然に螺旋状に下へ動くよう、またこのケースではインレットから吸い込まれたダストがアウトレットの筒の廻りを一周してそのとき吸い込まれているダストとぶつからないようにするもので、これもロスの原因を少しでも減少させるためのものです。これだけで1.5KPa程度圧力ロス減少が期待できそうです。ただし、製作に結構てこずりました(笑)

エア・ランプまで作らなくても、インレットの(パイプの)開口をドラムの外周で止めてしまわずに、アウトレットとの接点までドラムの中に延長する事でもこのダストの衝突を防ぐ事が出来ます。図で示すとこんな感じです。

(A)は良く見かける構造で、空色のインレットがドラムの周囲で切れています。この場合インレットから吸い込まれたダストと、アウトレットを一周したダストがオレンジ色の部分で衝突します。これだけで約1KPa圧力ロスが増加するようです。これに対して(B)のナチュラルベーンでは両者がぶつからないよう分離されています。これにさらにエア・ランプを追加すると約0.5KPaロスが減少するということです。(風速20m/sで?)

2004 March

作るのなら曲木の練習を兼ねて、ウッディ・サイクロンと考えていたのですが、あの和樽さんが一足先に着手されていてびっくり!。

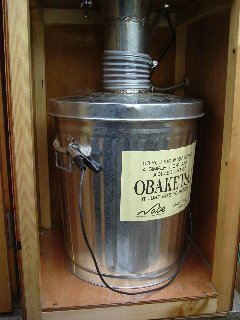

ではというわけではないのですが、近所のHCにやっとステンレス・ペールが入荷しましたので、木工仲間用にStreamさんタイプを製作することにしました。

吸い込みエンジンは先日測定して性格がはっきりしている吸込仕事率500W程度のホームクリーナー、これで2.5〜3.0m3/min程度の風量が目標です。ダストの分離がよく、圧力損失を少なく押さえるためにサイズを検討したのですが、ミドルサイズのペール缶(275φ、高さ380mm、ダストバケツ12L)をそのまま外筒として使用すると目標の数値クリアが難しく、また丈も大きくなってしまいます。ペール缶の可搬性、外観は捨てがたいので、損失目標優先で画像のようなものになりました。外筒が小さくなった分セパレーションは良くなるはずで、圧力損失の設計値は風量2.5m3/min(風速37m/s)で約2KPaです。

インレットは38φホース接続で、38φの円周約120mmを4分割するとちょうど30mmになるので、丸−>角変換し、これをナチュラルベーンとして外筒中央まで伸ばしています。角管だと外筒の加工も楽ですし、角パイプがちょうど外筒と内筒の間にすっぽりと収まっています。ペール缶の穴あけが難しいので、角度はつけませんでした。

間違って買ってしまった糊付のトタンで、4種類リムーバーを試しても全く取れず、したがってはんだが乗りにくくてみっともない仕上げになり、時間も6時間と倍以上かかってしまいました。

右上の画像のようにペール缶にすっぱり入り、ダストバケツも下から収納できます。

アウトレットはホームクリーナーのホースを接続したり、分解してブロア直付けが実験できるよう、コネクターは別付けです。

続く・・・

ところが、木工仲間(ほとんと゜ボランティアで、修理、改装等を引き受けている)に見せたところ、12Lのダスト・バケツはちょっと小さいという意見です。んーっ!どうしよう?

で、画像のように20Lのペール缶の蓋に取り付けることになりました。せっかく小さく作ったのに?! しかしこの方が安定性はいいようです。

サイクロンの支柱は10年前引越しで取り外したエアコン配管の

サイクロンの支柱は10年前引越しで取り外したエアコン配管の

銅パイプで、こういうものが捨てられないんでよね(笑)

アウトレットは塩ビの38->65の異径ジョイント。ホースを

接続しても、クリーナーの動作音に変化はないので、

サイクロンの圧力損失はまあまあ?と勝手に想像。

仮接続なのでビニールテープでシールし、煙草の煙であちこち

空気漏れが無い事を確認しました。

ペール缶の蓋とクランプは空缶の専門店で購入したものですが

蓋の外周にパッキンがついていて密閉度がよく、クランプは

かなづちでちょっとつぶして(まなさんの集塵機の方法)で

こちらも空気漏れなし。

以前使用していた32φ、3mホースでダストを集塵してみましたが

この細く長いホースの悪影響は大で、ホース無しと比較すると

かなり風量が落ちているように感じました。

ダスト・セパレーションは、ペール缶を傾けただけで

ふわっと浮き上がる粉塵、煙草の吸口のフィルター

(水に浮く)もペール缶に落ちていましたので、風量、つまり

風速が落ちているにしてはそこそこ?

それから、吸い口を塞いだ時、ペール缶がベコベコ変形します。

サイクロン本体は小さめなので大丈夫ですが、

圧力ヒューズがあったほうがいいかも? (となたか製品を

ご存知ないですか?)

塗装、測定は後日行います。

2004 April

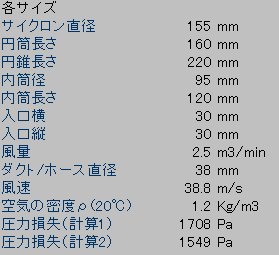

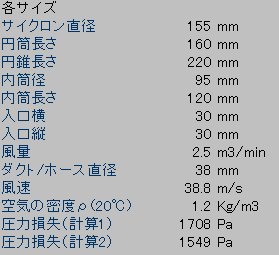

集塵3号の各サイズと推定圧力損失です。本当はコーン高さをあと30mm欲しかったのですが、当初ステンレス・ペールに合わせたために少し短くなっています。計算では圧力損失はこの程度の差ではそれほど変化はありませんでした。外筒と内筒のスペースはインレットの角管と同じ30mmです。したがってインレットから流入した流れはそのままの幅で渦を描きます。

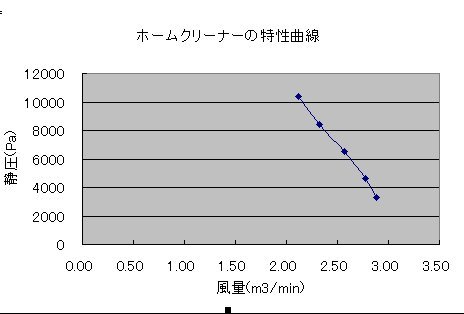

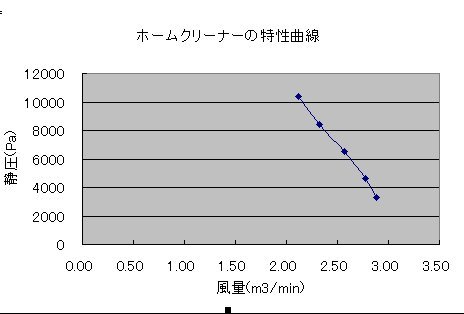

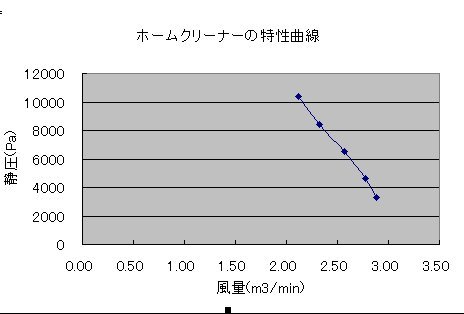

先日の吸込仕事率約500Wのホームクリーナーの特性測定の結果が右上図ですが、先端開放で風量約2.9m3/min、静圧約3.3KPaでしたので、下の画像のようにホームクリーナーのホースを生かしたままで使用しても

サイクロンの損失約1.7KPa + サイクロンに接続する38φホース1.5mの圧力損失約3KPa=合計4.7KPa

で合計8KPaの状態では、特性曲線より静圧8KPaで風量約2.4m3/minは確保できそうだという予想です。

クリーナーのブロアを取り出して、サイクロンのアウトレットに直付けすれば、ホームクリーナー-サイクロン間のホースの圧力損失約3KPaが無くなりますので、かなり余裕が生じ、多少ですが風量の増加も見込めます。

真空度が10KPa程度以上あるホームクリーナーやバキュームブロアを吸い込みエンジンとして使用すると、この高い真空度の恩恵で、ラフに製作した圧力損失が大きいサイクロンでも風量低下が比較的少ないと言えると思います。但し油断は禁物で、余裕がないとホースの長さ、集塵ポートの形状などで一気に風量が低下する恐れもあります。

工具の狭い奥隅の清掃の時などは真空の吸い出す力がものをいいます。が、掃除と混同してはまずいと思います。集塵ではホームクリーナーのアタッチメントのように殆ど接触しそうな状態ではないのです。ダストを引き寄せ吸い込むためには「風量」、すなわち出来るだけ広い範囲での吸い込み風速が必要です。工具の刃先の回転でダストは吸い込み口と反対の方向にもかなりのスピードで撒き散らされますから、これを引き戻し、吸引する風速がないとダストは飛散したままという事になります。

風量の大小の違いはこのように考えると想像しやすいと思います。床のダストを吸引する時、風量3m3/min、38φ程度のホームクリーナのパイプではせいぜい10センチ四方しか出来ませんが、風量の大きい風量10m3/min 100φのホースでは30センチ四方程度の吸引が出来ます。風量、風量とうるさいかもしれませんが・・・

大風量でダストを搬送する低真空度のブロア、集塵機ではこの1.7KPa程度の圧力損失はブロアの静圧を殆ど食いつぶしてしまう事になり大騒ぎです(笑)。実際にはダクトの径が大きく、風速はずっと落ちるのですが、風量を倍にするためにはブロアの静圧を4倍にしなくてはいけない、逆にいえば圧力損失を半分にしても風量は1.4倍しか増加しないという事(現実は特性曲線があるので違ってきますが)ですから、出来るだけパワーの大きいブロアの選択、ダクトの径、長さや引き回し、接続や曲げなどあらゆる部分でベスト・エフォートが必要になってくるようです。

(註)ホームクリーナーですが、ブロアは30000〜40000回転ぐらいあるようです。13000〜16000回転は工具のブロアのようでした。

真空度が高いクリーナーでは、ホース先端がふさがった際にその高圧のためにダストバケツが変形したり、サイクロンを接続している場合は、空気の旋回が止まってしまい、再び先端が開放された際にダストの吹き出しが起きたりします。

先端を塞いでしまう事は、工具の集塵フードに接続している時はそうでもないですが、フロアの掃除をしたりする時はままあることです。これを解決出来ないかと、圧力の逃がし弁を検討中です。

ホームクリーナーには左画像のパーツがついていますが、これは集塵メーターと呼ばれていて、ダストがたまって内部の圧力が高まるのに応じて赤い指示部分が動いてダストバッグの状態を示すものです。同じ画像の左はあるホームクリーナーについていた圧力逃がし弁です。スプリングで白いシリンダーを押すようになっていて、真空度が大きくなると引き込まれ、隙間が出来て圧力を逃がすようになっていました。スプリングは思っていたより強い感じでした。

で下がありあわせのパーツで作った試作品です。白いネジを廻してスプリングの強さを調節し、圧力調整するつもりですが、実際にはどうなる事やら・・・(笑) このままでは空気を逃がす隙間があまり無いみたいですから、黒いゴムをもっと大きなものにして、周囲にいくつか穴でも開けますか・・・。

偶然、廃棄寸前のホームクリーナーがあり、ばらして中身だけもらってきました。吸込仕事率450W(18040Pa、1.4m3/minの時)のブロアはかなり汚れてはいますがまだ十分使えそうです。Streamさんが書かれていますが、サイクロンにホームクリーナーを接続使用では取り回し、運搬など面倒そうですので、このブロアをサイクロンのヘッドに直接取り付けます。集塵ブースターの時はダスト混じりで吸引しなくてはいけなかったのですが、ホームクリーナーのブロアは整流子モーターが使われていて、回転中にバンバン火花が出るので危なくて使えませんでしたが、今回はサイクロンですので問題は無いと思います。ただし、サイクロンの動作が不安定になった時はアウトレットからダストを吹き出し、この時整流子の部分にもダストが行ってしまうので、ブロアの吸い込み口にフィルターは必須です。

100均で購入したダストボックスがぴったり、強めに押し込むとぴったりと嵌まります。ブロアのインペラは今の製品は殆どプラスチックですが、これはアルミ製で丈夫そうですし、形状から真空度が小さい分風量が多そう? (だといいんですが・・・)

で、コンパネとシナベニヤでブラケットを作りました。なんかスピーカーボックスみたい?!、ブロアの吸い込み口にはKEN_BOHさんの真似をして丸く切り抜いた薄スポンジのフィルターを置きます。

ブロア・ヘッドは簡単に取り外しが可能にし。フィルターは画像のようにシナベニアのリングで押さえます。

ブロアを直結にしたので、圧力損失がかなり減少して能力アップするはず・・・。

と、子供のような事を言っていますが、研究課題を残しつつ、ひとまず完成しました。やはりブロアを直結した効果は大きく、こちらのブロアの吸込仕事率は450Wですが、540Wのもっと真空度が大きいクリーナーのホースを接続した時より、吸い込み口を塞いだ時のペール缶のベコンベコンが派手です(笑)

ブロアを頂部につけたことでかなりトップ・ヘビーになったので、ペール缶に重石のようなものをつけるか、支柱が直接床につくようにしたほうがいいようです。ブロア・ブロックはフィルター交換のため、3つのクランプで簡単に取り外しできるようにしました。

ブロアの排気は大き目の穴を開け、アルミの金網を貼ってあります。ブロアの排気温度は結構高いので、これぐらいの開口面積があったほうがいいようです。ここのフィルターはその温度の事もあり材質を検討中です。ひょっとすると円筒のブロアの横に穴を開け、外からモーターを冷却する空気の流れを作ってやった方がいいのかもしれません。実際にブロアがホームクリーナーの筐体に装着されている状態では、これまでに4,5台ば分解してみましたが、モーターを含めてスポンジの筒のようなもので覆われています。もしかしたらこれがモーターの冷却に役に立っているのかも?・・・それともギュイーンというダーボ・ファン特有の騒音対策?

それからブロアのインレット部のフィルターですが、そのちょっとした空気抵抗でも強力に引き込まれます。安全のためこちらにも金網を置くようにしました。これがあってもアルミでは真ん中が丸くへこみます(笑)。

ダストバッグの紙(2層)は面積が随分小さいので、正常なダスドバッグと比較すると早く目詰まりするようです。現在はトレーナーの端切れを入れていますが、これだとあまり空気抵抗もなくていいようです。

この二つのフィルターは今後の検討課題です。

オン/オフスイッチ、非常に小型ですが、125V、25Aが開閉出来るものです。

ベコンベコン対策の逃がし弁は、とりあえずペール缶の蓋に設置。試作品では予想通り開いた時の空気の通路が狭すぎて、引き込み動作はしますがベコンベコンは解消しません。ペール缶に開けた穴を少しずつ大きくしながら、ホース先端を塞いだ時にベコベコしない大きさを確認したら直径約15mmで静かになりました。

ゴムパッドを大きいものに交換し、下図のようなものとなりました。一応は動作していますが、もうちょっと実験が必要と感じています。

昨日積み残した課題への解決の試みです。まずブロア・モーターをすっぽり包むスポンジ筒をつけてみましたが殆ど何も変わらず(笑)、もともとプラスチックのダスト・ボックスが筒になっているんですから・・・

5ミリのビスはブロアが筒の中で斜めにならないようにするためのストッパで、3ケ所、ただナットで止めているだけです。

アウトレットのフィルターまがいは、極細目のサンディグ・スポンジで、まあ気休め程度です。

15分ほど連続運転してみましたが、排気に手をかざしてもあっちっち?ではありません。もともとホームクリーナーは何時間も連続して使うようには作られていないと? ブロアの大きさを考えてもパワーを絞れるだけ絞っている!と感じますので、温度上昇に関しては、間歇使用であればいいだろうと深く追求しない事にしました。(540Wのものも長時間使用の過熱で止まってしまった事がありました)

圧力逃がし弁は、シリンダーの面積が不足で動作が不安定だったので、もともとのホームクリーナーについていたものを取り付けました。ただしスプリングが強すぎたので、画像のように少しずつほどきながら調整。

ホースの先端を塞ぐと、見事吸い込み口が開いて、ペール缶の

ベコンベコンは解消しました。

左の画像は中の白いシリンダーが下がった状態の画像です。

これは直径が3cmほどあります。

という事で、再度「集塵3号」の雄姿です!(笑) 測定結果は差圧=1040Paてしたので

風速≒1.3×√1040≒42.7m/s

風量≒42.7×0.0175×0.0175×3.14×60≒2.46m3/min

と、もくろみどおり? 測定パイプが35mmとやや細いので38mm径ではもう少し増えるでしょう。ブロアのインレット・アウトレットのフィルターを外しても殆ど変化はありませんでした。これは吸込仕事率450Wのブロアで、ホースを接続すると2m3/min程度になると思いますが、別の540Wのホームクリーナーでは多分計算どおりの風量ではないかと思います。

次に吸口を塞いだ時の静圧は約6KPaで、逃がし弁で内部の圧力が押さえられ、これであればペール缶がベコンベコンしないようです。 しかし、大変な落とし穴がありました。

吸口を塞いで静圧を測定し、また開放した時、差圧計の指示が50Paほどに激減しました。え、え、差圧計が壊れてしまった?!

待てよ! ちょーーーっと待った!!!! ブロアを取り外し、インレットのフィルターを見ると数ミリの厚さで見事にダストが積もり重なってしまっています。これをはたいて綺麗にしてから測定しなおすと元通りになりました。

吸口を塞ぐと、ベール缶の蓋の逃がし弁が開き、ここから吸い込まれてアウトレットに吹き出す気流で、ダスト・バケツのダストが巻き上げられたのでした!(爆笑)

逃がし弁はグッド・アイデアと思ったのですが、やはりサイクロンのインレット側か、アウトレット側につけないとまずいようですね、ホント! 多分インレットをY分岐して、その先端に同じ逃がし弁をつけて、シャンシャンです。

という事で、これをもって半年の長きに渡った集塵(囚人)生活に別れを告げたのでした・・・(笑)

2004 May

雨が降って外で作業ができないのでと言い訳?しつつ、圧力逃がし弁(バキューム・ブレーカー)部分の改造。インレット部分にY分岐する形で取り付けました。

右のコネクタに接続したホース先端がふさがった時の、ペール缶のベコベコはかなり小さくなりましたが、まだ完全ではありません。こちらは20ミリ角管で、逃がし弁も含めて開口面積が足りないようです。スプリングの調整で、アスピレーター、エゼクター的な動作はなく、集塵への悪影響はないようでした。

ここに取り付けた一番のメリットは、ホース先端がふさがってしまってもこの逃がし弁からサイクロンへの空気流入があり、曲がりなりにもサイクロン動作が確保される事で、アウトレットからぶわっとダストの吹き出しが無くなった事でした。特にブロア直結の場合はフィルターの目詰まりが少なくなり対策が楽になります。

ベコンベコンが気になるだけなら、ペール缶を補強した方がずっと簡単?

2004 May

足を洗うと宣言した矢先、またサイクロン・セパレーターのリクエストがきてしまいました。普通のタイプの製作はいささか飽きたので、KEN_BOHさん共々気になっていたMITのRODさんの”EASY CYCLONE=スカートをはいたサイクロン”を試してみようと思いました。

天地を逆にしたコーンを使用し、ご本人のコメントでは細かいダストのセパレーションは無理なようですが、ロスが少なく、製作も容易で、前段セパレーターとしてはなかなかよさそうです。

筐体は集塵3号に使用するはずだった直径25cm、ミドル・サイズのゴミ・ペール、アウトレットは改造前、集塵2号のアウトレットに使用していた100φのトタンの筒をリサイクル。ただ、スカートをつけるだけでは能が無いので、ドラム内で風速を早くする方法はないか?と小一時間考えていた時にヒントになったのが特許情報でした。

ある出願内容は

「ダストは遠心力で外筒に押し付けられており、アウトレット周辺には殆ど無いので、内筒の下部の筒面に空気を吸い出す穴を設けて、アウトレットの一番下の切り口からふらふらしている細かいダストが吸い込まれる率を減少させ、分離効率を上げる」というものでした。

内筒周辺にはダストがわずかというのはサイクロンの原理そのものですから、穴を設けるというのが新しい?

こちらの目的はドラム内での回転のスピードを上げる事です。で、あーでもない、こーでもないといろいろ図面をいたずら書きしているうちにひらめきました!!!それが下の画像です。

アウトレットもドラム内の空気の回転を助けるように吸い込ませる

名づけてアウトレット・アクセラレーター(爆笑?)

です。

普通の内筒の長さと、このフィンとの比率はかなり適当で、おおよそ6対4にしました(笑)

アウトレットに吸い込まれる空気は、このフィンのガイドで斜めに吸い込まれ

ドラム内で回転している空気を同じ方向に加速させる効果があるのではないか?!

で出来上がったのが下の画像です。

フィンの下にスカートをはかせ、インレットはペールの蓋に取り付けられるよう

38φを20×40ミリに丸-角変換、ナチュラルベーンにしています。

裏側から見ると上左画像のようになっています。これ、例の糊付の駄目トタン板。下にペールのダスト・バケツをつけてテスト準備OK。

吸い込みエンジンは吸込仕事率540Wのホーム・クリーナーです。インレットの風量はなかなかいい感じです。

で、32φ3mのフレキシホースを接続したら、バーンという爆発音?と共にプラスチックのダスト・バケツが変形し、割れ目が入ってしまいました。ゴミ・ペールのステンレス筒、このダスト・バケツとも結構華奢な作りですから、高真空に耐えられなかったようです。

トホホ・・・ どうも高真空と相性が悪いみたい?

しかし、わずかなテストですがセパレーションはなかなかのようで、ダスト・バケツを傾けただけでふわっと浮き上がる微小なダストも分離され、前段セパレータとしては結構いけるのではないか?!。

ドロップ・ボックスの例を見ると、インレットが理想形状で作られていない、アウトレットの径が小さくロスが大きい、これと連鎖して丈が短いので細かいダストが巻き上げられ、分離が悪くなってしまったいるようです。まなさんはさすがで(失礼)、ペール缶の二段重ねで製作されています。

2004 8th May

壊れてしまったダスト・パケツの代わりを手に入れ、先日のテストの続きです。ダスト・バケツの丈が少し小さくなり、全体の高さは約60cmです。内筒高さは約22cm、外周約2cmおきに下から7cmほど切込みを入れてひねっています。

先日の測定では、クリーナー単体での風量≒2.89m3/min(右上グラフの一番右の点)

これを、アウトレット・アクセラレーター付の集塵4号に接続した時の差圧は1260Pa

風速≒1.3×√1260≒46.1m/s

風量≒46.1×0.0175×0.0175×3.14×60

≒2.66m3/min

となりました。右上の特性曲線図から、風量が 2.89m3/min-->2.66m3/min と変化した際の静圧の差分は約2KPa程度で、これが集塵4号の圧損と思われます。

集塵4号はドラム径約250mm、内筒径100mmと内筒が小さく、またインレットは38φ-->40×20mmの角管に変換しており、等価半径で38-->30mmに絞っています。この46m/sという風速で、このサイズの普通のタイプのサイクロンでは3〜4KPa程以上のロスが予想されるのですが、実測結果からはかなりロスは少ないと言えそうです。

左が実際に集塵したダストボックスの様子です。クリーナーの

集塵袋内に目に見えるような変化はありませんでした。

圧力ロスが少ない(同時に風速、風量低下も少ない)うえに、

ドロップ・ボックスの変形としてはダスト・セパレーションも

そこそこと思われ、アウトレット・アクセラレータの加速効果は

あったのかな・・・

最後に、103KPaが測定できる負圧計も手に入ったので、先端を塞ぎ、540Wのホーム・クリーナーの最大静圧を測定すると、21.4KPaでした。

が、な・な・なんと今度はステンレスのドラムがベゴベコに永久変形!?

恐るべし、ホーム・クリーナーの真空度! 念のため3センチ幅のブリキ帯で一周ぐるりと補強してあったんですが・・・

という事で、普通の内筒にした場合との比較が出来なくなってしまいました。

(教訓)ホーム・クリーナー用のサイクロンを作る時は、しっかりしたドラム(外筒)、ダスト・バケツを使いましょう!!!

2004 May

天井裏の大型シロッコファンで部屋の排気。ダクトは150φ約3mで軒天の排気口へ。

天井のシロッコファンの吸い込み口、まだグリルは設置していない。風量は強弱二段階切り替え可で弱は通常、強は木工機械使用時。左のホースは集塵用。曲げ半径の大きいエルボの入手に時間がかかりそうなので、それまでホースを使用して、玄関の天井裏を通し、屋外のサイクロン集塵機へ仮接続。天井裏の直線部分は100φステンレス管。(下右画像の黒く見えるパイプ)

2004 July

2.5R エルボ

上右はおまけのダクトのエルボの画像。小さいのはどこにでも手に入る1Rのもの、そしてKAZU秋田さんいわく「団子虫」で瑞東産業の2.5Rのもの。圧力損失の違いは見て分かる!?

2004 June

スコールのようなにわか雨が何回も降ったとはいえ、やはり屋根裏は熱く15分ほどの作業で絞れるほど汗びっしょり。それでも数回の屋根裏へのもぐりこみでどうにか集塵の接続が完了。

サイクロン集塵機からステンレス管、2.5Rエルボーでダクトは屋根裏へ。

屋根裏はもう大変。Y分岐のストレート方向は100φのまま部屋に引き込み、ダクト・セレクターへ。ステーショナリーな使い方を考えているので室内は固定配管なしでホース2本の使いまわし。

Y分岐で枝分かれした先は50φに変換してあの「集塵ブースター」へ。振動対策のためブロア、消音器はひもで吊っています。室内へは50φフレキシホースで、これに沿わせて連動コンセントのケーブルも引き込んでいます。ダクトを100φ-->50φ以下に変換しホースを引き回すとお話にならないくらい風量が低下してしまうが、この方法ではホース先端で2.5m3が確保でき、手持ち電動工具の集塵に十分使用可能。50φは手持ち電動工具の集塵ポート、同時に100φは周囲に飛散するダストを集めるフード、あるいは集塵ブース、そして仕上げはシロッコで排気と3段構え。

2004 June

数時間で・・・

夕方近くから出来る事?、でダクト(ホース)切り替え器。三和土に置いて使っていたものを長押に取り付けたので操作しにくい。そこでラック&ピニオンを使用してレバー・ハンドルを取り付け。ありあわせで簡単に組み立てたが十分実用的。フレキシブル・シャフトと安物の電動ドライバーをつけるともっと面白い事に・・・

そして剥き出しだったシロッコ換気扇の開口部のグリルを作成。部屋にあわせて和風にしました?(笑)

2004 Aug.

2004 Aug.

ギア・モーター & コントローラー

笑い事みたいな事ですが、フライスのハンドルの廻しすぎ?が肩にきました。今整形外科で治療中ですが、今後の事を考えフライスのテーブルも自動送り、その他電動化できるものはまとめてやってしまおうとパーツの調達中です。

画像はオリエンタルモーターのギアモーター、コントローラーのセット、オークションで1000円でした。ギア比が小さいのでもう一段ギアで減速する必要があり、またブレーキがついていないのですが、モーターの正逆転、90-1500rpm連続可変できますから実験にはお手ごろです。

2005 April

集塵ホース・セレクターの電動化

このセレクタは長押に取り付けられていて、ラック&ピニオンのハンドルを廻して切り替えていました。しかし現在肩の故障で、手を上に伸ばして力を入れるとイテテテ。そこで電動化しようと。

下項のギア・モーターの減速比は1:3.6 6Wのものですが、これを30歯と60歯ギアでトータル1:7.2に減速して試してみましたが、びくともせずに失敗。たかが小さな板一枚スライドさせるのにもっと大きなモーターが必要と言うのはどうも納得?出来ない。

以前からハンドルが重くなっていると感じていたのでセレクタをバラしてみると、板が反っていて摩擦が大きくなっていました。行き当たりばったりに作ったので材料はベニヤ合板とパイン集成材だったのが裏目?に出たようです。サンダーでそれぞれの凸凹を修正し、ろうを塗ってすべりを良くしたところたところ指一本で動くようになりました。

で、下画像のようにモーターの回転自体もコントローラで減速し、270rpm/7.2≒37.5rpmでセレクターの軸を回転させ、約2秒でホースの切り替えができるようになりました。コントローラでモーター減速時のトルク低下は定格回転時と比較して2割程度のようです。またプラ・ギアなので騒音は少なく、またソレノイドのような衝撃音もありません。両端のストッパに当って動きが止まるとコントローラが回転停止を検出してモーターが止まるのでリミットスイッチは不要でした。

以前何かの目的で作った押しボタンを取り付けたプラケースを流用して、左右、2段階スピードを切り替えします。

こんなあほなドタバタをしないためにはスライド部をプラスチックで作る事、時間ができたら集塵機のワイヤレスリモコンで動かせるように接続予定です(いつの事やら 笑)。

2005 May

三菱電機のホームページにユーザー登録して情報を検索しましたが、

三菱電機のホームページにユーザー登録して情報を検索しましたが、

サイクロンの支柱は10年前引越しで取り外したエアコン配管の

サイクロンの支柱は10年前引越しで取り外したエアコン配管の

2004 Aug.

2004 Aug.