懕懕懕丒廤恛婡偺應掕

丂弔偺壐傗偐側搚梛擔丄摴偡偑傜偁偪偙偪偱枮奐偺嶗傪尒側偑傜丄徝撿偵偍廧傑偄偺KEN_BOH偝傫偺岺朳偵偍幾杺偟傑偟偨丅曣壆偲偼暿搹偺岺朳偵僨儞峔偊偰偄偨偺偼奆偝傫傛偔偛懚抦偺BT-3K丄崱夞偺堦斣偺栚揑偼俢倕倢倲倎丂AP-400偺應掕傪偝偣偰偄偨偩偔帠偱偡偐傜丄墶栚偱尒側偑傜弨旛傪奐巒丄崱夞傕岤庤墫價僔乕僩傪帩嶲偟傑偟偨偑丄嬻婥偺棎傟偺塭嬁傪彮側偔偡傞傛偆挿偝傪550儈儕偵偟偰偄傑偡丅

丂

丂 丂

丂

傑偨晽検偲惷埑傪摨帪偵應掕偱偒傞傛偆寠傪擇偮奐偗丄僷僀僾偺愭抂偵偼偍庁傝偟偨僽儔僗僩丒僎乕僩傪庢傝晅偗傑偟偨丅

傑偢偼僽儔僗僩丒働乕僩傪暵偠偰嵟戝惷埑偺應掕偐傜偱偡丅寢壥偼丂MaxSP=1.00KPa偱偟偨丅懕偄偰僎乕僩傪奐曻偡傞偲丄晽懍=21.4m/s偱丂晽検亖10.0m3/min(359CFM)偲側傝丄偄偢傟傕Kkappa偝傫偺強偲曄傢傝傑偣傫偺偱丄應掕偺偽傜偮偒偼柍偄偲尒偰偄偄傛偆偱偡丅

僽儔僗僩丒僎乕僩傪彊乆偵暵偠偰偄偔偲丄晽検偲僷僀僾撪偺惷埑偺娭學偼

丂晽検丂21.4m/s乮10m3/min丄359CFM乯丂丂惷埑丂0.55俲倫倎丂

丂丂丂丂丂15.9m/s乮7.5m3/min丄268CFM)丂丂丂丂丂丂0.8KPa丂丂

丂丂丂丂丂15.5m/s乮7.3m3/min丄262CFM)丂丂丂丂丂丂0.9KPa

偺傛偆偵曄壔偟傑偟偨丅堦斣忋偺應掕抣偐傜偼丄崅乆55僙儞僠偺100冇僷僀僾偱丂1.00-0.55=0.45KPa丂掱搙偺埑椡儘僗偑惗偠偰偄傑偡丅儂乕僗/僷僀僾偺愗傝偭傁側偟傕堄奜偲埑椡儘僗偑偁傞偺傪偛懚抦偱偟偨偐丠丂

丂傑偨曄壔偐傜偼丄偦偺晽検傪摼傞偨傔偵偼丄愙懕偝傟傞僟僋僩摍偺憤埑椡懝幐傪丄偦偺惷埑埲撪偵墴偝偊側偗傟偽偄偗側偄偲峫偊傜傟傑偡丅偑丄幚嵺偵愙懕偟偰傒傞偲

丂丂100冇儂乕僗丂0.4m丂+丂100->60冇堎宎曄姺丂+丂90亱僄儖儃丂

丂丂+丂60冇僷僀僾丂0.91m偱

丂丂丂丂晽懍丂7.7倣(3.6m3/min丄130CFM)丂

丂 100冇儂乕僗丂寁1.9m丂+丂90亱僄儖儃丂+丂580JP丂僟僗僩僼乕僪偱

丂丂丂丂晽懍丂10.7m(5.0m3/min丄180CFM)

丂丂偲尩偟偔丄憐憸埲忋偵憤埑椡懝幐偼戝偒偄傛偆偱偡丅

丂

丂丂偪傚偭偲峫偊崬傫偱偟傑偭偨偺偱偡偑丄偄傠偄傠側懝幐偺梫場偵

丂偮偄偰偼崱屻備偭偔傝峫偊傞帠偲偟偰丄偆傢偝偺俛俿-3俲傪偠偭偔傝

丂攓尒偝偣偰偄偨偩偒傑偟偨丅

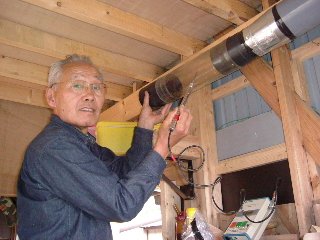

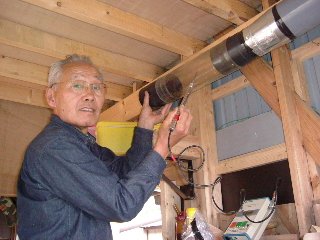

丂丂嵍偺夋憸偼BT-3K偱愗抐拞偺KEN_BOH偝傫偱偡丅偟偭偐傝偟偨愱梡戜

丂丂偵抲偐傟丄夣揔偵嶌嬈偑弌棃傑偡偹丅僟僗僩偺張棟傕傗傝傗偡偦偆偱偡丅

丂丂徻偟偔偼KEN_BOH偝傫偺HP傪偛棗壓偝偄丅

丂丂BT-3K傕偄傠偄傠側岺晇偑偙傜偝傟偰偄偰傎傫偲偵僴僀丒僐僗僩

丂丂丒僷僼僅乕儅儞僗側姶偠偑偟傑偟偨丅

丂丂僗儔僀僪丒僥乕僽儖偼嶌嬈偺埨慡忋偵傕偲偰傕桳岠偱偡偟丄僥乕僽儖壓晹暘偵

丂丂僽儗乕僪偵僼乕僪偺傛偆側傕偺偑偁傝丄廤恛婡柍偟偱傕杦偳偺僟僗僩偑

丂丂張棟偱偒傞偺偼側偐側偐偱偡丅

丂丂岺朳偑偁傞偲丄懡彮偼廃埻傊偺揹摦岺嬶偺憶壒傪峫椂偟側偔偰偼

丂丂側傜側偄偵偟偰傕丄棊偪拝偄偰偠偭偔傝偲嶌昳嶌傝偵庢傝慻傓偙偲偑弌棃傞側偁両

丂丂偲偺巚偄傪怺偔偟傑偟偨丅

丂丂KEN_BOH偝傫丄偍朲偟偄偲偙傠傪帪娫傪妱偄偰偄偨偩偒丄偁傝偑偲偆

丂丂偛偞偄傑偟偨丅

2004丂April

懕懕丒廤恛婡偺應掕

丂僒僀僋儘儞傪惢嶌偝傟偨kkappa偝傫偺岺朳偵偍幾杺偟偰丄廤恛僔僗僥儉傪應掕偝偣偰偄偨偩偒傑偟偨丅kkappa偝傫偼Delta

AP-400傪僽儘傾偲偟偰巊梡偟偨僒僀僋儘儞丒僔僗僥儉傪惢嶌偝傟偰偄傑偡丅岺朳偼曣壆偵奜懁偵奼挘偝傟傞宍偱帺嶌偝傟偰偄偰丄備偭偨傝偲栘岺傪妝偟傔傞偆傜傗傑偟偄娐嫬偱偡丅憗懍栚偵旘傃崬傫偱偒偨偺偼帺嶌偺僒僀僋儘儞廤恛婡丄僪儔儉偼朑墿怓偵揾憰偝傟丄岺朳偑柧傞偔姶偠傜傟傑偡丅僟僗僩娛偼僼傽僀僶乕僪儔儉偱丄偙傟傕傑偨偡偭偒傝偟偨姶偠偱偟偨丅

丂

丂 丂

丂

丂戝曄偍庤悢傪偍偐偗偟偰怽偟栿側偐偭偨偺偱偡偑丄應掕偺偨傔偄偭偨傫僽儘傾偺愙懕傪僶儔僶儔偵偟偰捀偒傑偟偨丅夋憸拞丄塃偼AP-400偺僽儘傾晹偺奼戝偱偡丅僽儘傾偺傾僂僩儗僢僩偲僟僗僩偺墦怱暘棧梡偺僪儔儉偑堦懱偲側偭偨岻柇側峔憿丄僽儘傾偼僾儗乕僩僼傽儞偺傛偆偱偡丅

丂俙俹-400偺僇僞儘僌偱偼嵟戝晽検偼650CFM丄嵟戝惷埑偼8.2WC乮Water丂Column丂in

inches乯偲側偭偰偄傑偡偑丄偙傟傪儊乕僩儖朄偵姺嶼偡傞偲偦傟偧傟

僇僞儘僌晽検丂丂丂丂俻丂丂丂丂丂=丂650CFM = 17.6m3/min

僇僞儘僌嵟戝惷埑丂俹 = 8.2WC = 208mmAq = 2.08KPa

偱偡丅

丂

丂

丂

丂傑偢僽儘傾偺僀儞儗僢僩偵岤庤偺摟柧墫價僔乕僩傪娵傔偨侾侽侽兂栺40cm偺僷僀僾傪愙懕丄偙傟側傜偽拞偺條巕偑尒偊傑偡偟丄僷僀僾偲堘偭偰峀偘偰偟傑偊偽帩偪塣傃偵偐偝偽傝傑偣傫丅僟僗僩僶僢僌偼庢傝嫀偭偨棁偺忬懺偱偼

嵟戝惷埑丂俵倎倶SP丂=丂1.01KPa丂亖丂4.0WC

晽懍丂丂丂丂U

= 21.1m/s

晽検丂丂丂丂Q丂丂丂丂丂=丂9.92m3/min丂356CFM

師偵忋壓偺廤恛僶僢僌傪庢傝晅偗傞偲

晽懍丂丂丂丂U

= 26.2m/s

晽検丂丂丂丂Q丂丂丂丂丂=丂12.3m3/min丂442CFM

偱偟偨丅廤恛僶僢僌傪庢傝晅偗偨傎偆偑晽懍/晽検偑憹偟偰偄傞偺偼丄傾僂僩儗僢僩偺峔憿偑摿堎偱丄廤恛僶僢僌偑僟僋僩偺栶栚傪壥偨偟偰攔婥晹暘偱偺棳傟偺棎傟偑柍偔側傞偨傔偐丄偁傞偄偼僽儘傾偵傛偭偰偼懡彮懝幐偑偁偭偨曽偑晽検偑憹偡摿惈嬋慄乮屻擔庢傝忋偘傞梊掕乯偺傕偺傕偁傞傛偆偱偡偑丄偼偭偒傝偟偨尨場偼晄柧偱偡丅

丂堦曽丄偄偢傟偵偣傛嵟戝惷埑丄晽検偲傕僇僞儘僌抣偲偐側傝堘偆揰偑偪傚偭偲婥偵側傝傑偡丅堦偮偺尨場偼揹尮廃攇悢偑峫偊傜傟傑偡丅傾儊儕僇偺婡夿偼 110倁乛60Hz梡偱偡偑丄摿偵桿摫儌乕僞乕偱偼偙偺揹尮廃攇悢偺塭嬁偼戝偒偔丄崙嶻僾儗乕僩丒僼傽儞偺僇僞儘僌傪尒傞偲丄50/60Hz偱夞揮悢偱

俀俉侽侽乛俁係侽侽rpm丄晽検乛嵟戝惷埑偼50Hz偱偼60Hz傛傝侾俆亾慜屻掅壓偡傞傛偆偱偡丅

摨帪偵憶壒傕掅壓偟傑偡偑丒丒丒

丂傕偆堦揰偼僇僞儘僌偺僗儁僢僋偺崻嫆偱偡丅偁偊偰偙偺揰傪庢傝忋偘傞偺偼丄俰俤俿偺僇僞儘僌偱偼650CFM@4"偺傛偆偵丄幚嵺偵係"偺

僟僋僩傪愙懕偟偨嵺偺抣偲偟偰昞帵偝傟偰偄傞偺偵懳偟偰丄懠偺儊乕僇乕偱偼偳傫側忬懺偱偺惈擻偐偼偭偒傝偟傑偣傫丅僽儘傾偺愱栧儊乕僇乕偲堘偄丄摿惈嬋慄傕岞昞偝傟偰偄傑偣傫偺偱丄廤恛僔僗僥儉偲偟偰棙梡偡傞応崌偼僨乕僞偑晄懌偡傞偲巚偄傑偡丅僽儘傾偺僀儞/傾僂僩偵僟僋僩傪愙懕偡傟偽扨懱偺応

崌偲斾妑偟偰堦斒揑偵晽検偼尭彮偟傑偡丅

師偼帺嶌僒僀僋儘儞傪愙懕偟偰偺應掕偱偡丅

嵟戝惷埑丂俵倎倶SP丂=丂0.86KPa丂亖丂3.39WC

丂應掕拞偺Kkappa偝傫丅

丂晽懍僙儞僒乕偺埵抲偼僟僋僩奐岥偐傜栺30cm偖傜偄丅

丂婛偵偐側傝偺攝娗傪偝傟偰偄偨偺偱丄曄懃偱偡偑僟僋僩愭抂晹偱偺應掕偱偡丅嵟弶偺夋憸偺傛偆偵僒僀僋儘儞偺僀儞儗僢僩偐傜嘆傑偢倄暘婒偝傟丄堦曽偼偦偺傑傑悈暯偵怢傃丄俋侽亱僄儖儃偱悈暯偵嬋偑偭偰栺侾倣偺僷僀僾偑愙懕偝傟偰偄傑偡乮忋偺夋憸乯丅懠曽嘇偼倄暘婒偺偁偲壓偵崀傝偰暘婒儃僢僋僗偱100/75兂偺僽儔

僗僩僎乕僩偑偁傝傑偡丅攝娗偺挿偝偼奺晹傪崌寁偟偨傕偺偱偡丅

嘆宯摑

倄暘婒亄侾侽侽兂2.5m亄俋侽亱僄儖儃亊侾丂丂丂丂丂14.0m/s丂丂6.6m3/min乮236CFM乯

倄暘婒亄侾侽侽兂3.0m亄俋侽亱僄儖儃亊俀

亄儕僨瓉[僒乕亄俈俆兂2m丂丂丂丂丂丂丂丂丂 丂 丂丂丂7.2m/s丂丂3.4m3/min乮121CFM乯

嘇宯摑

倄暘婒亄侾侽侽兂1.5m亄俋侽亱僄儖儃亊侾丂丂丂 丂丂15.3m/s丂 7.2m3/min乮258CFM乯

倄暘婒亄侾侽侽兂1.5m亄俋侽亱僄儖儃亊侾

丂丂丂丂亄暘婒儃僢僋僗丂丂丂丂丂丂丂丂丂丂丂丂丂丂 丂丂11.4m/s丂

5.4m3/min乮192CFM乯

丂杮摉偼應掕偼僟僋僩偺奐岥偐傜捈宎偺5攞掱搙埲忋棧偝側偄偲婥棳偺棎傟偺塭嬁傪庴偗傞傛偆偱偡丅僷僀僾撪偱廫暘嬒堦偵惍棳偝傟偰偄側偄偺偱丄晽懍僙儞僒乕傪僟僋僩偵捈妏偵僙僢僩偡傞傛傝丄傗傗幬傔慜岦偒偵偟偨傎偆偑悢抣偑戝偒傔偱偟偨偺偱惛搙偼庒姳掅壓偟偰偄傞偲巚偄傑偡丅偙偺寢壥傪傒傞偲丄偐側傝攝娗偺塭嬁偑弌偰偄傞傛偆偵姶偠傜傟傑偟偨丅傑偨儂乕僗岥宎傪彫偝偔偟偨応崌傗丄暘婒儃僢僋僗偱愙懕偡傞儂乕僗摨巑偺拞怱慄偑堦抳偟偰偄側偄偲儘僗偑戝偒偄傛偆偱偟偨丅

丂丂

丂嘇宯摑偐傜帺摦僇儞僫乮儊乕僇乕丒僆僾僔儑儞偺僟僗僩僼乕僪乯偵愙懕偟偨忬懺偱偼

丂倄暘婒亄侾侽侽兂2.0m亄俋侽亱僄儖儃亊侾丂丂丂丂丂

丂亄儕僨瓉[僒乕亄俈俆兂2.0m亄儊乕僇乕惢僼乕僪丂 8.0m/s丂丂3.8m3/min乮135CFM乯

丂

丂偲側傝傑偟偨丅僟僗僩偺悅捈晹暘偺媧偄忋偘偼栤戣柍偄傛偆偱偟偨偑丄愗嶍廔傢傝偵

丂彮偟僟僗僩偑旘傃嶶傞傛偆偱偡丅

丂 慡偰偱僟僗僩偺暘棧偼偛偒偘傫偱偟偨丅

丂

丂巹偺僒僀僋儘儞偺僽儘傾偼0.4KW乮1/2HP乯偱偡偺偱丄1HP偺俙俹-400傪巊梡偟偨kkappa偝傫偺僔僗僥儉偺曽偑晽埑丄晽検嫟偵戝偒偄偺偱偡偑丄僔僗僥儉慡懱偲偟偰偼傗傗儘僗偑戝偒偄偐側偲偄偆報徾偱偟偨丅傑偩婡夿偵偼壖愙懕偱偡偟丄慡偰偵愙懕偝傟偰偄傑偣傫偺偱丄偙傟偐傜惍旛偝傟偰擻椡偑岦忋偡傞偺偱側偄偐偲巚偄傑偡丅

丂嵟屻偵墱條偵偼偍拫傪梡堄偟偰偄偨偩偄偨傝偛岲堄偵娒偊偝偣偰偄偨偩偒丄夵傔偰偍楃怽偟忋偘傑偡丅偁丄偦傟偐傜傂偲偒傢婸偔栘岺慁斦偱壛岺懱尡傪偝偣偰偄偨偩偒傑偟偨偑丄乽偄偄婡夿偼偄偄両乿偲偄偆偙偲傪夵傔偰幚姶偟傑偟偨丅慁斦丄柺敀偦偆偱偡偹両丂kkappa偝傫丄桳擄偆偛偞偄傑偟偨丅

2004丂March

栠傞

丂

丂 丂

丂

丂

丂 丂

丂

丂

丂