2004 Feb.

| プロのお話を聞くと、バンドソーは丸鋸やテーブルソーのようにキック・バックが無く比較的安全とはいうものの、 大怪我をする恐れがある。そういえばリソー用のブレードなどはかなり凶悪な面構えです。 ・バンドソーはうまく使えば多用途に使える工具です。しかし独特の調整箇所、くせなどがあります。 使用する前に取り扱い説明書や参考資料を熟読・理解する。バンドソーを使いこなしている方のところで 実際にセッティング方法、切断作業などを見せてもらうとベスト。 ・ブレードのテンションはブレードの材質によって違う。たとえばTimber Wolfの一部のブレードは普通の スチールよりテンションは弱くして使用する。こういった情報も実際に使用する前に入手しておく。 ・作業を始める前に材料の送り方など作業手順のイメージを浮かべて安全を確認する。 特に切り始め、切り終わりに注意。 ・弾みや、手が滑ったりしても体がブレードに向かってしまわないような姿勢をとる。 ・アッパーブレードガイドは切断する高さ+10ミリぐらいにする(これはちょっと推奨値にばらつきあり) ・作業補助具を使い、極力ブレードに指などを近づけないようにする。 ・強引な材料送り、切断はしない。 ・ブレードが切れなくなってくると、勢い材料送りに力を入れてしまうようになる。ブレードのコンディションを ベストにしておく。 ・ブレードの刃は結構鋭いので、取り扱う際は指など切らないよう(厚手の皮手袋をするといい) ・切断高さ調整、ブレードのテンション調整、ブレードガイドやスラスト・ベアリングの調整、切断ガイドフェンス の調整、クリーニングなどあらゆる場合に回転を停止させる。プラグを抜けばもっといい。 ・(全ての人に当てはまるかどうかわかりませんが)疲れている時、体の調子が悪い時は作業は避ける。 また夜間の作業は十分注意を!やらないほうがいい。 などのアドバイスをいただきました。バンドソーだけでなく他の作業にも当てはまる項目が多いと思います。 実は私も手押しカンナで、薄めの板を手で送ろうとしてふと気がつくと、材料の後ろ端にかけた小指が 定盤に当たっていて、そのまま作業したら小指を削ってしまうところで、ぞっとしたことがあります。 それ以来材料は必ず作業補助具で押さえ、そして送るようにしています。 お互い怪我などが無いよう、十分注意するようにしましょう! |

バンドソー・ブックなどにはブレードバックを研磨して滑らかにし

バンドソー・ブックなどにはブレードバックを研磨して滑らかにし

昨晩ネット・サーフィンをしていてバンドソーの振動についての質問を見つけました。場所はWoodworking.comのWoodworking

Discussion Forumで、最初の投稿はHarberfreightのバンドソーを購入した人が振動で困っているというものでした。

長いスレッドになっていて、バンドソーへの関心の高さを感じると同時に、いろいろな人から投稿された振動の原因は「ホイール・バランスはどうか」「上下ホイールのアラインメントが取れているか」「ホイールとブレードのアラインメントが正しいか」「ホイール・タイヤは磨り減ったり片減りしていないか」「ドライブ・ベルトのアラインメントは正しいか?」など思わずそうだそうだと一気に読んでしまいました。なかにはHarberfreightとGrizzlyとJETは同じ製造者らしいという面白い情報、買い換えるのが一番!という極論もありました・・・。

テンショナーはこれらのマシンには使われていないらしく発言無し、考えてみるともしBS-10Kのようなブラブラのテンショナーと似たようなものが車のタイミングベルトについていたら、ノッキングまがいの動作をして使い物にならないでしょう。それが証拠にしっかりと固定されています。そしてテンショナーの揺れ自体も回転ムラ、そしてブレードばかりでなく筐体・テーブルの振動も引き起こします。筐体のヘッドがぐらぐらしているのに局所対策?・・・ そういう意見は皆無でした。

また私が体験したように、短時間しか使用していないのにテンショナーが無ければブレードの継ぎ目が破断してしまうのでは、そのブレードはデルタなどのテンショナーがないバンドソーでは使用できないという事になるような気がするのですが?

結局投稿者は

My thanks to Mark! He was right about it being the belt alignment. It was

causing the motor to vibrate some and that was resulting in a big vibration

up top. Now, no vibration at all.

で解決したようです。

手持ちのBS-10Kはモーターを変更する計画があってプーリー回りは触っていないので、これはなるほどと思いました。

BS-10Kのテンショナーはただのローラー、そしてベルト・プーリーも片側にしかツバがありません。個体差もあると思われるので断定はできませんが、メーカーには悪いですがついているテンショナーはメカニズム・強度・精度共にボツ(テンションムラ、振動を増強している)、ベルトが原因ならばブーリー、モーターの前後位置を調整してアラインメントを調整(軸平行調整はモーター台にワッシャーなどを噛ませる?)、テンショナー(というよりガイド・プーリー)をつけるのなら軸固定式、そしてベルトのガイド機能がある両サイドつば付になるのではないかと思います(ただし歯付ベルトなのでベルトの歯とブーリーのツバがこすれてベルトの騒音は増加します)。

また二段切り替えの低速に意味があるのか、金属用にしてはスピードが速すぎるようですし、木工用としてはブレードに負荷がかかりすぎて良く無さそうです、どなたか低速の用途をご存知でしたらご教示お願いします、またこの件についてご質問、ご意見などありましたらBBS、またはメールでお待ちしています。

参考までに、左は熱と磨耗のため変色し段差が出来たアッパー・ホイール・タイヤです。画像のブレードを使用中に出来たものですが、撮影のためずらしています。この状態ではブレードの振動は大きくなっていました。。右は交換した新品のタイヤ、ドイトで取り寄せて1600円ほどでした。

2004 Feb.

曲げ木の材料の切り出しにバンドソーBS-10Kをよく使うようになったのですが、幅広のブレードにテンションをかければヘッドが下がる、ブレードの溶接部分で回転ムラがおき、ヘッドが前後に揺れるなど、ネック部分の剛性の無さが最も大きな原因です。下手をするとヘッドがうなだれたまま永久変形になりかねません。

ネック部分にはスイッチがあって、ここに電源ケーブルを引き込むため四角形の大きな穴があり、これも剛性を低下させている原因になっているようです。またこのゆれ/振動がブレードだけでなくテーブルなど全体の振動の原因の1つにもなっています。

手でヘッドを簡単にねじる事が出来る、逆に回転中の首振りは手で押さえると殆ど止まる、このことからネック部分を中心に補強する事にしました。斜めにステーをとるのが最も理想的ですが、うまくやらないとただでさえ小さい懐が減少してしまいます。多少効果は落ちるにしても、作業の妨げにならない方法でと、下の画像のように一辺が5cmの鉄アングルを3本組み合わせて、ボディに沿わせるように取り付けました。

これだけではまだ首ふりが残るので、画像のように4cm幅の

アングルを側面、そして頂部に取り付け、真上から見ると

鋭角三角形になるようにしました。

これで殆ど首ふりは無くなり、また幅広ブレードで強めの

テンションをかけてもヘッドの沈みこみもなくなりました。

もう1つのトラブルは始動時のテンションで細いブレードが破断してしまう事への対策です。ごまかしとしか言いようが無いいい加減なテンションローラーに頼らずに解決できるのはモーターのインバータ制御。

オークションで東芝製4極0.4KW(1/2HP)の三相モーターを格安でゲット、説明書はなんと1973年の日付の超新古品?ですが問題なく動作しました。下の画像の黒いモーターがオリジナル品ですが、単相モーターは大きく、重く、効率が悪いと三悪揃いぶみ(笑)

0.4KWのモーターの軸径は14φで統一されていますので、スペア用に購入してあったモーター・プーリーを取り付け、下右画像のようにセットしました(まだ仮付けで、モーターの防振ゴムもつけていません)。

インバータはこれも格安で購入した三菱電機

インバータはこれも格安で購入した三菱電機

FR-S520E 2.2Kで、

やはり単相200V入力でも動作し、最大1.1KW(1-1/2HP)まで

駆動できるものでちょっともったいないですが・・・

始動時は5秒間にスルスルと滑らかに回転数が増加、

また停止も約5秒でこれまでよりずっと早く止まります。

当然本来の60Hz運転が出来るようになりました。

モーターの振動対策を何もしていないのに振動も少なく

これはボディにモーターを直接取り付けなかったからでしょう。

唯一気になるのは継ぎ目でブレードが少しフラフラする

点だけになり、良し悪しも一目瞭然?

これでBS-10Kも十分現役です(笑)

2004 May

木材と同じように金属も大きいものを買った方が単価は安くなるようです。しかし切断は困った課題?で、小径の金属棒や幅の狭い板であればチップソー・カッターで切断していましたが、ブレードが高速回転のため、アルミなどは熱で溶融して刃先にこびりついたりする事がありますし、板材はブレードが材料に当る周長が大きくなって切れにくいだけではなく、ブレードの寿命にも悪影響があるようです。また今回のように厚さ15ミリ、200ミリ四方のS5052板ともなると完全にお手上げです。

これまでにもkazu@あきたさんがジグ作りのためのアルミ切断に木工バンドソーを使用した成功例はありましたが、実際にやってみないとどの程度まで切断が可能か判断がつきません。その他にもブレード・スピード、送りスピード、発熱、ダスト、切断面などが未知です。

まずブレードですが、インチあたり10歯以上のものは、幅が1/4インチのオルソンの木工用しか手持ちがありませんので選択の余地無し(笑)。次にブレード・スピードですが、金工用のロータリー・バンドソーは秒速1m前後が多く、発熱と溶融付着の点でも通常の木工切断と同じ(BS-10Kでは13〜15m/s)では問題ありそうです。ホイール・タイヤは合成樹脂ですから極端な発熱はこちらも溶融・変形の恐れがあります。

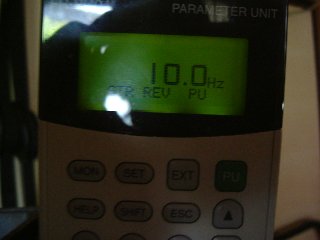

で切断はインバーターの周波数を10Hzまで下げてモーターの回転を十分?落して行いました(2.5m/s程度か?)。送りスピードはキーキーという騒音の具合から判断して(笑)1ミリ/秒程度にしました。

左画像がその切断面です。ラフィング・ミルで切削したような

左画像がその切断面です。ラフィング・ミルで切削したような

感じで、0.5ミリ程度普通のミルで切削すれば使えそうです。

5センチほど切削したところで、回転を止めてブレードに

触れてみましたが殆ど発熱無し、切断した材料の

熱容量が大きかったのも理由かもしれません。

200ミリ切断し終わる時にも切れ味の低下は感じられず

これならば重切断でなければ実用になりそうだという

感触を得る事が出来ました。

ダスト集塵は特に問題ありませんが、ホイール・タイヤに

付着したものは必ずクリーニングが必要そうです。

以上、片目でオーションのロータリー・バンドソーを睨みながらの実験でした(爆笑)

2005 May