*8/14 COLUMBUS, OH -> MEMPHIS, TN -> NARITA -> 8/19Customhouse -> 配達予約(週末をはさむため8/22)

*8/14 パッケージ総重量が分かりました。440LBS(約198Kg)に訂正します。金額は変更なし。

単体で重量が380LBS(ポンド、約170Kg)の木工機械をアメリカから個人輸入したいとします。その経費を調べるとおおよそ次のようになりました。

荷物の体積は1m3以内、1$=110円と仮定します。

| 船便(購入はAMAZON) | 航空便(アメリカのある通販業者直) | |

| 木工機械代金 | $949 | $949 |

| アメリカ国内配送量 | 無料(Super saver shipping) | ---------------- |

| アメリカ国内フォワーダー・ドキュメント代 | $100 |

---------------- |

| アメリカ国内フォワーダー・連絡費 | $30 |

---------------- |

| 海上輸送費 | 最低単位 1m3 $90 | ---------------- |

| 10Days Economy Air | ------------------------------ | $646 |

| 港(空港)から配達(港近郊)まで |

港から配達(港近郊)まで最低6万5千円(税金、検査、 特別配達「設置など」を除く) この場合は横浜港着、市内配達 | すべて上に含まれる(税金、検査、 特別配達「設置など」を除く) 。成田着、ドア・トゥ・ドア |

| 輸送経費計(概算、日本円換算) | 89200円 | 71060円 |

| 所要日数概算 | アメリカ国内トラック便 6日 海上輸送 14日 国内通関、配送 7日等 最低でも計30日?程度 |

最長10日 |

重量物の数が多いと当然船便が有利です。この場合航空便はやや高めに思えますが、普通料金の1/3以下、配送費の点だけでなく、トータルではアメリカ国内の価格の約1.7倍ですから航空便でもコンペティティブ・プライス? なおかつ単純明快です(ただし2005年8月中旬)

総重量が重くなるとだんだん単位重量当たりの送料は安くなりますし、比較的軽量な商品を追加すれば総額に占める送料の割合はどんどん低下します。この場合ソーブレードなど後$500ドル軽量商品を追加して送料の増加は$100ドルとすると、送料込みの総額/アメリカ内の商品代の比は1.5倍程度に低下します(あくまでも仮定で実際はケース・バイ・ケース)。

これってギミック?(笑)

昼前に運ばれて着ました。パレットに全体がまとめられ、本体はさらに一回り小さいサイズのパレットにコーチスクリューで固定されていました。

まだ細かく眺めていませんが、初代Supersawで評判が悪かったダスト・ポートの取り付け位置、よく切れるタイミングベルトを使用したブレード昇降機構も変更されていて、いろいろ改良されているようです。

大きな木工機械を一度に2台以上個人輸入するのなら船便が安上がりですが、そんなには要らない、部屋に入らない(笑)、予算等諸般の事情で、今回のように単体でという場合もあるでしょう。軽量なオプション、他の商品等と組み合わせてオーダーすれば、トータルでアメリカ国内の1.5倍程度の費用で、しかも航空便で手っ取り早く個人輸入することも可能なようです。

*オート・サーチによるスパム・メールが余りに多いので、ここのメール・アドレスは現在停止しています。何かあれば掲示板に書き込んでください。

2005 Aug.

ほぼ組み立てが終わりました。難しいところは特に無かったのですがとにかく重くて汗だく。鋳物の天板ですから、汗がついてしまった所は必死で拭き取ってオイルを塗布しています(笑)。

週末には微調整、そしていよいよ試運転です。

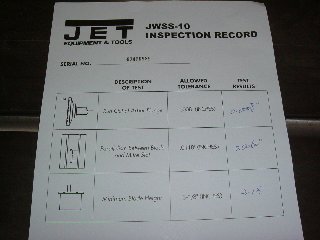

一台一台に実測チェックシートが添付されています。それによればアーバー・フランジの振れ 0.0008”(0.02mm)、ブレードとマイター・スロット間の平行度は0.006”(0.15mm)などとなっていました。こちらはメーカー出荷の際の許容範囲は0.0118”(0.30mm)と書かれています。

ダイアル・ゲージでブレードの平行度をチェックすると、ブレードの回転位置で異なりますが前と後ろの差は0.05〜0.2mm程度でした。またマイター・スロットとフェンス間は調整の結果、中央に対して両端で約0.05mmの誤差となりました。

恐る恐る始めて(笑)、さまざまなカットの際のセッティング、必要なジグ類(間に合わせの)を確認しながら次の製作物の部材をカットしました。

底面に設けられた4インチの集塵ポートだけではパワー不足で、ブレード・ガードにも集塵ポートをつけないといけないようです。

2005 Aug.

手元にあったプラスチック板(スチロール?)が滑りがよさそうだったのでこれをベースにし、アルミ板の端材でダイアル・ゲージを取り付けました。マイター・スロットのスライダーは棒を使用せず、以前バンドソーのテンション・ローラーとして実験に使用したベアリングにしました。

ベアリングを軽くマイター・スロットに押し付けるようにしてスライドさせますが、大変軽くて快適です。

このベアリング、635相当で外径は実測で19.06mm、マイター・スロットは3/4インチとなっていますが、遊びのためか平均19.16mmです。そこで思いついたのは、このベアリングを2個ずつペアにし、軸の位置をわずか(0.1ミリ弱)ずらして配置して4〜5ペア程度並べれば都合のいいマイター・スライダーになるのではと・・・(似たものが市販されています)

ベアリングは@150円程度なので手軽に実験できそうです。

2005 Aug.

はやる気持ちで、ダスト・ポートに集塵機を接続しないで切断すると、粉塵がブレードの手前に噴出し手や腕はみるみる真っ白、部屋中に粉塵が立ちこめほとんど自殺志願みたいなものです。この状態はちょっとやそっと換気扇やエア・クリーナーを廻した程度ではまったく追いつかないと思われます。

New Super Sawの集塵は底面に4インチのダストポートが

取り付けられています。初代は側面に取り付けられていましたが、

ダストが底にたまるだけで不評で、変更されたようです。

ここにサイクロン集塵機を接続して切断してみると、

かなり改善されるものの依然マスクなしで作業できる状態では

ありません。同じ集塵機を自動カンナや手押しカンナに接続すれば、

頼もしい風音?がひゅーひゅーいっているのにどうして?

ボディをよーく眺め回してみると、あちこち隙間だらけ!?

しかしこれをもって欠陥と言っていいものか? あちらの

集塵環境は3馬力、5馬力なんてブロアを使い実際にポートを

接続した状態で1000CFMなんて風量で集塵したら、

この隙間も問題にならないのかも・・・

といってそのような大型集塵機をフツーの家に持ち込むのは容易ならず、プロの昇降盤やヨーロッパ・タイプのブレードを囲むようにフードが取り付けられたものはずっと効率がよさそうですが・・・

でどうしたかというと、貧乏長屋よろしくガムテープで隙間を余さず目張りしてみました(爆笑)

この状態では、ブレードのインサートで風音がするようになり、実際に切断してみると

左画像のように粉塵は相当減少しました。

左画像のように粉塵は相当減少しました。

これで完璧とは言いがたいのですが、剥き出しの腕をなでても

ざらざらした感触は無く、眼鏡にもほとんど付着しないので集塵が

有効に働いているようです。

このままでは操作上の問題があるので、チルトの隙間などは

塩ビシートを切り抜いて磁石でボディに固定したり、点検ドアの

隙間にパッキンをかませるようにすれば支障なく使えるように

なります。

後はオーバー・アーム・タイプの集塵フードを追加すれば

かなりの線までいくのでは・・・・。

工夫すればもっと見てくれはよくなりますが、手持ちの薄いバインダーで間に合わせました。点検ドアの周囲は隙間ふさぎのスポンジです。最初もっとパワーのあるブロアが必要か?と一瞬暗くなりましたが(笑)、これにて一件落着です。

2005 Aug.

前回の内容に一部誤解を招きかねない内容があったので、もう一度検証してみます。

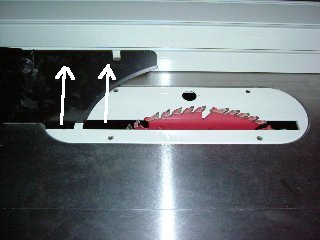

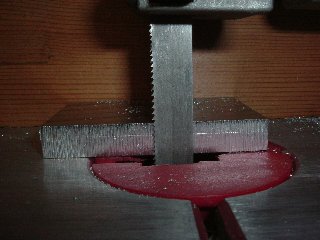

Super Sawには下左画像のブレード・インサートが付属しており、矢印のようにブレードの隙間、スプリッターの隙間からダストが噴出していました。筐体にはいろいろ穴、隙間があるのでこれを一部塞ぐことによって、このブレード・インサート部分のエア・フローを増加させ、ダストの吹き出しを減少させたわけです。

しかしこれだけでは「全体のエア・フロー」という視点が欠けていました。切断が進むに従い、材料が右から左に進みこの隙間はどんどん減少し最後には塞がれてしまいます。ここの部分のダストについてはこれでもいいのですが、当然塞がれた分集塵ポートでの風量が低下します。特にサイクロン集塵機の場合は相当の風量、すなわち風速が無ければダスト・セパレーションは低下してしまいます。他の隙間や穴を通してそれだけのエアー・フローを確保する必要がある、ということはブレード・インーサート部分での吸い込みは期待してはいけない、別の方法を考える必要がある。

ということで、隙間を少なくしてダストの吹き出しを極力少なく押さえ、また仕上げが悪く完全な平面でなかったこともあり急遽代わりのインサートを作成しました。

筐体の開口、隙間はどう考えても多すぎるように思え、また底面に設けられたダスト・ポートに向かうエア・フローの経路をブレード周りに集中させることを考えて、下画像の昇降ハンドル軸をチルトさせるための部分円の穴、そして点検ドアの隙間はそのまま塞ぐことにしました。これらは筐体の中間部にあり、上から降ってくる?ダストに対してはいいエア・フローではない? ただしここをふさぐことで長期的には内部で偏ってダストがたまるかもしれませんが、閉じられた箱内ですから問題は無いと思われます。

そして後ろ面のテーブル直下にあるスプリッターの固定シャフトの開口部、下右画像のテーブル前面下の隙間は風量を確認しながら一部だけフェルトでふさぎました。ちょっうど手の位置あたりがブレードの延長線上です。集塵機のダスト・セパレーションを見ながらもう少しカット・アンド・トライが必要かもしれません。またあり余るパワーで集塵すればこんな試行錯誤は不要かと思います。

一方上に飛び出すダストは上で集塵するしかなく、オーバー・ヘッド集塵ポートが必要になります。今すぐExcalibur、Exaktorのようなオーバー・アーム・タイプは用意できないので、ブレード・カードの隙間に熱で扁平させた塩ビパイプを取り付け、50φホースでホームクリーナー+サイクロンに接続するようにしました。

下が同じ木材を切断した比較画像です、左はこの集塵が無い場合、右はある場合で粉塵の量が明らかに違っています。ちょっと大き目のダストは無い場合フェンスの根元あたりに飛んでいますが、ありの場合はスピードをそがれて手前に落ちているようです。やはりしっかりした集塵のためには上下2段構えが必要・・・。(と、わずか一日で宗旨替え???笑)

2005 Aug

2005 Aug

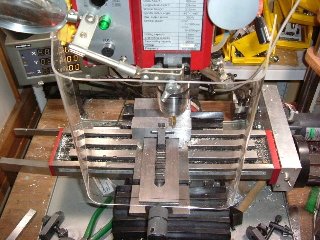

画像はWood21さんに作っていただいたフライスの

チップ・シールドです。

切削によっては針状の金属ダストが広く床に飛散し、

足に刺さったりしていました。

シールドはアクリルで、上部に取り付けたマグネットで

コラムに固定するようにしています。

これでダストはほとんどがテーブル上に落ち、悩みが

解消、Wood21さんに大感謝です。

ところでこのチップ・シールド、2個作っていただいたのですが

形状を見ているとあるものに使えそう!?

で、またまた道草三昧となりました。

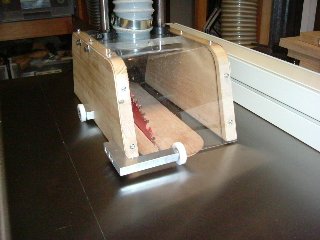

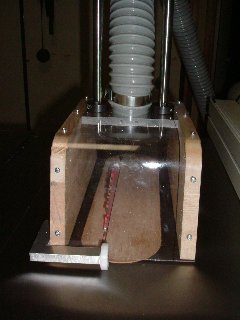

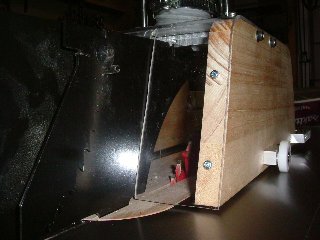

SuperSawについていたブレード・ガードは視認性が悪く、切断箇所は中腰になってブレード・ガードの隙間から確認していたものが、広い視野と透明性で格段に見やすくなっています。高さはブレードを一番出した状態でも2.5cmほどのクリアランスがあります。集塵は50φのフレキシ・ホースでサイクロン+ホームクリーナーに接続。

ガイド・ベアリングでテーブルより約2mm浮くように取り付け、スプリッターはそのまま使用しました。

昇降は市販品のようなパンタグラフではなく、オークションで格安に入手しストックしていた16φのリニア・シャフト/ベアリングです。この構造ではカバーはまっすぐ上下するので、パンタグラフ型の様に前後を長くする必要が無く、コンパクトに出来ました。これが集塵効率の向上にも役立っているようです。

スムースに動作し、ガタが少なくなるよう回転軸、摺動部には全てベアリングを使用、また軽く上下するようカウンター・ウエイトがあります。青いものは洋裁用の重しですがこれだけではバランスしなかったのでルーター・レース製作で余った鉄ギアの個数で調節しました(笑)

カバーが一番高い位置ではこちらの錘側が勝り、テーブルから約10cm上がった状態で静止します。逆に切断始めは下に少々力がかかります。前面のガイド・ベアリングの径が小さく(28φ)、厚板ではうまく材料の上に乗り上げませんでした。もっと径が大きいベアリング(ローラー)に変更予定です。

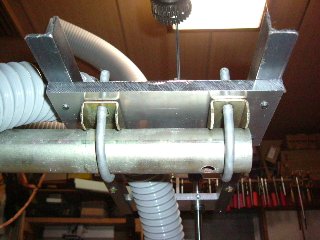

横アームは無線のアンテナのマストとして市販されている38φの亜鉛メッキ鉄パイプ。このパイプの取り付け金具は昔使っていたBSアンテナのベランダ取り付けアダプタです。マスト(タワー)部分はこれまたアルミ・アングルのアンテナの大型屋根馬(ルーフ・タワー)の一部、引越しで不要になっていただいたものです。アームはどうしても先端が下がってしまうので、スチール・ワイヤとターン・バックルで水平に調整しました。このマスト部分は2ヶ所SuperSawのリア・レールのありものの穴にボルトで固定。変な力がかからないよう床から自立させていますが剛性は不足がち。そんなに大きな力がかかるものではないので様子見です。

これらは後生大事(笑)に取ってあったアンテナ関連のジャンク・パーツで間に合わせることが出来、新規購入はゼロでした。

このブレード・カバーを使える切断の場合の集塵効率は非常に良くなりました。テーブルに一番近い位置では約2mmの隙間がありますが、インサートが浮き上がってしまう位の吸塵力があるようです。まだ若干手直ししたいところがありますが、まあ実際に使いながら・・・

他にテノン・カット、ベベル・カット等さまざまな切断ケースがあると思いますが、フードを付け替えられれば何もしないよりましな集塵?が出来るかも知れません。

また金属材料、アクリルは先日数人の方と共同購入したバンドソーのバイメタル・ブレード(LENOX

18/24バリピッチ)で切断しましたが、とても快適、そして静音、安全でした。(以前チップソーで鉄材を切断した時の火花のアバタがフローリングについてしまっています 笑)

2005 Sept.

関連リンク 特にShark Guardの発想とデザインと実用性が好きだなあ!!!

Overarm Table Saw Guard by Al Amaral

Building the overarm Blade Guard and Dust Collector (by Gordon J. Sampson

from http://www.wwforum.com)

Peachtree Woodworking Supply,Inc

LeeWay Workshop

Excalibur

Exaktor Tools

Biesemeyer

さあ、木工しよう!と始めたら早速必要なジグが出できて

脇道へ(笑)

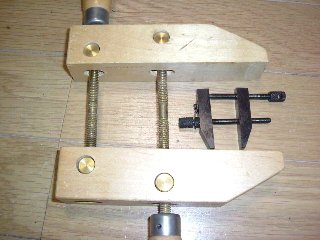

大きいのは6インチのハンド・スクリュー・クランプ。

これと比較すると大きさが分かると思います。

金工で使用するパラレル・クランプで、ジョーもスチール製。

ハンド・スクリューと同じ用途の他にもこんな使い道が・・・

バイスのジョーをクランプして、エッジ決めに使っています。こうすることでネジ穴をぴったりと合わせることが出来る。組み合わせておいて一気に開けるって方法もありますが・・・

下左は加工が済んだパーツ。たまたまアルミ板の端材のサイズがぴったり。何のことは無い、マイター・ゲージのストッパでした。こういうのが次から次へと必要になるんでしょうね(笑)

2005 Sept.

木工しているという証拠です(笑)

以前和樽さんが、テーブル・ソーで作業能率がよくなった、と

言われていましたが、確かに!

板から製材、加工、仮組みと一日でここまで行きました。

SSには必要なジグがまだまだあるようです。

そこで・・・

右は半田付けに使用していたルーペ・スタンドの鉄鋳物のベースですが、拡大鏡はフライスに取り付けてしまって、余っていたもの。これに左のスリット・ソー(厚さ1.5mm)で縦の溝を切りました。ブレードは結構丈夫なので?切断箇所をずらしながら数回切り込み、溝幅を2.5mmに広げました。ここでは切削油を使用していますがサクサクと・・・

そして下左はフツーの金鋸ですが、ブレードはハイスです。夜間うるさい電動工具はつかえないので、手でしこしことステンレスを切断・・・。150mmのノギスが見るも無残な姿に(笑)

(続く) 2005 Sept.

和樽さんが製作されたノギスとLEDを使用したテーブル・ソーの刃高ゲージはびっくりしましたし、とても便利でいつか作りたいと思っていました。SSを入手し、作業を始めた途端にこの刃高ゲージが必要になり慌てて作成。

最近はデジタル式ばかりでほとんど使用しなくなっていた150mmのノギス(バーニア 0.05mm)を改造し、下左のようなものが出来上がりました。右画像がS45Cのスクライバー部分ですが、これをはじめ加工の際クランプを手抜きしたのでワークが暴れ、スカッとした仕上がりになっていません(笑)。ノギスの下側のジョーは大部分切り取りましたがほんの少し残して、スクライバーのゼロ合わせにしています。ノギスのベースへの固定、スクライバーの固定はスリットに差し込んでから両面から止めネジで固定しています。

単4電池を2本、ベースはテーブル表面をこすって傷がつかないよう5mm厚のスチロール?板を使っています。しかしこれでは電気的な導通が無い。リード線とクリップでテーブルに接続することも考えましたがあまりに能が無い!? そこで下左の黒い筒状のパーツが登場です。これはノック式ボールペンの先端と中に入っているスプリング。右画像に見えるスプリングを通してテーブルと導通します。スプリングは弱いものなのでゲージの重さで問題なく引っ込みます。

ベースと黒いプラ・パーツは半田ごてでお互いに溶融させて固定しました。いい加減な限りです(笑)。

スイッチを入れると電池のモニタを兼ねたグリーンのLEDが点灯、右画像は高さゼロでスクライバーがテーブルに接触し、赤いLEDが点灯しています。

そして実際にブレードの高さを20mmに調整している様子、テフロン・コートされたブレードは???だったのですが問題なく導通、点灯しました。

(補足)

LEDの点灯はPNPトランジスタと抵抗 各1個を使用したので

接触部分の電流は10μA程度です。

またLEDにも電流制限抵抗を入れて10mA程度。

2005 Sept.

テーブル・ソー用にいろいろジグが発売されていますが、中にはそんな面倒なことをしなくても簡単に出来ることもあります。

画像は勾配測定に使われる角度計です。テーブル・ソーのテーブル上では0度を示しています。ベベル角度セットの際は、マグネットがついているのでこれをブレードにセットし、後はハンドルを廻して必要な角度に調整するだけです!

(画像では10度。厳密に言うとブレードの中央部分よりチップ部分の方が厚みがあるので、気になるのならその厚みの違い分薄いシムをかませればいいと思います)

この計器の誤差は±1度となっているのですが、差分(変化分)だけが問題なので、もう少しいいのではと思いますし、誤差が0.5度のアナログ計、あるいは0.1度単位で読み取れるデジタル勾配計(水準器)もあります。デジタル計は国内では目が飛び出るような価格ですが、アメリカの通販では$100を切っています。実はこれ、木工機械のセットはもちろんエクステンション・テーブルや補助ローラーのセット時などにも抜群の働きをしてくれると思いますので、欲しいアイテムのひとつです(笑)。

もっと簡単にやるのなら必要な角度にマイター・カットした木片でもいいんです・・・

2005 Sept.

木工も金工も、形が見えるようになると楽しいのですが、製作の準備段階「製材」「切り出し」等の下準備が気が進まないというか、気が重いというか、重い腰がなかなか上がりません(笑)。2×4材はそういう意味で大変手軽に木工を始められる大きな要素で、普及に大変功績があった!と言えるのかもしれません。

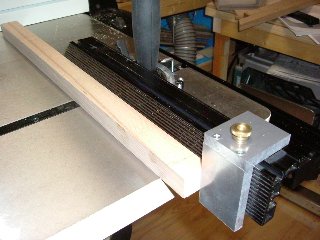

金工でもクランプ・ジグは刃物の切れ味と同じぐらい重要なようで、コーナーを丸く切削する簡単な加工でも、いいかげんな止め方ではワークが暴れてしまい、なんとなく苦手意識がありました。いつまでもそうも言ってばかりもいられないので、歯を食いしばって(笑)面倒な切削用ジグを作ったものが下の画像です。フェンス・ストップのパーツを切削している様子。

左の画像が出来上がったフェンス・ストップのパーツです。

左の画像が出来上がったフェンス・ストップのパーツです。

8φの微調ネジは和樽さんの作られたベンチ・バイスとほとんど

同じ加工をしてあります。

手持ちに20mm厚のA5052材しかなかったので、ごつい感じに

なりましたが強度は十分になったかも。

ガイド・バーは6φのS45C磨き棒、微調つまみは

12φのA2017 ジュラルミン丸棒を加工しました。

ガイド・バーの通る穴は5.8φのドリルで穴を開け、

6.0φのハンド・リ−マーで慎重に仕上げました。

スムースに動き、ほとんどガタがありません。

ストッパ側は磨き棒をペーパーで少し痩せさせ、

瞬間接着剤をつけて叩き込みました。

組み立てると下左画像のようになります。微調機構は強固でかなり力を入れてもねじれません。微調ネジのバックラッシュ対策としてスプリングで与圧をかけるようにしていますが、もうちょっと強めの方がいいようです。微調範囲は約10mmです。右画像は反対側から見たところ。精度に気を使ったのは長さなどのサイズと穴あけで、見れば分かりますが仕上げはいいかげんです(笑)

フェンスへは蝶ネジと2つネジ穴のある長いTスロットナットで

固定します。またTスロットから引き抜き取り外すさいも

引っかかりも無く大変スムースです。

8φのキャップ・ボルトが見えていますが、これでばっちりと

フェンスに固定できると同時に、大変重要な秘密が

隠されています(それほどでもないか???)

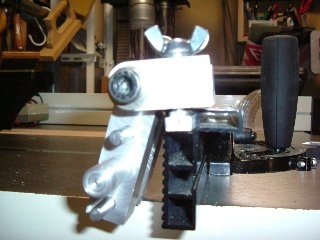

下左はマイター・ゲージを普通にセッティングした状態です。見えていませんが微調つまみは左にあって、スライドするストッパーは右側にあります。ところがやや長めの材料を切断するときはマイター・ゲージの向きを反対にした方が安定します。ではその時どうするか?そのままではストッパがブレード向きではなく、外向きになってしまい使えません。

右がその場合の画像です。スライド機構をフェンスに固定するための2つのバー、これを180度回転させてフェンスに固定すればストッパは同様にブレード側になります。こちらの機能を実現するためストッパーの跳ね上げ機構はつけませんでした。簡単に取り外しが出来ることと、跳ね上げは位置のメモリ的な意味合いと思いますが、必要であればもうワンセットのTスロットナット/ボルトで簡単にジグ自体を元のセッティング位置に戻すことが出来ます。

2005 Oct.