集塵の自動化

これで何する? MRセンサ

ダスト缶のオーバー・フロー・センサーで、ソーラー・モーターがうまくいかなかった場合を考えて、次善のパーツも入手していました。磁気に反応するセンサーで、ドアの開閉の検出、オートバイのタコメーターを始めとする回転の検出、携帯電話の蓋を閉じた際の検出など、使用されている機器は枚挙に暇がありません。ダスト・センサーとしては回転するプロペラに小さな磁石を取り付け、このMRセンサで回転/停止を検出しようと思っていました。

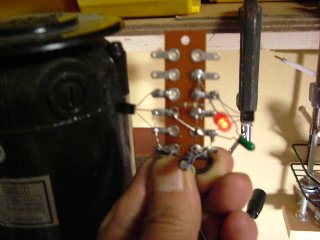

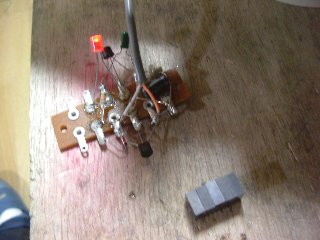

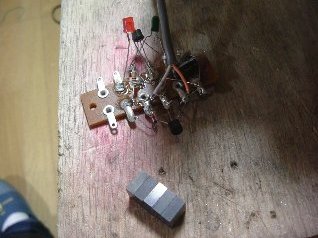

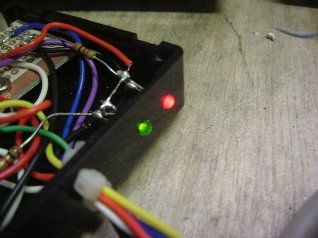

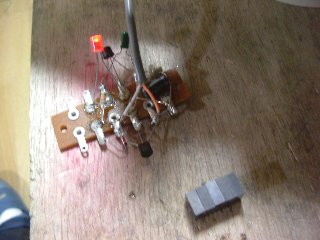

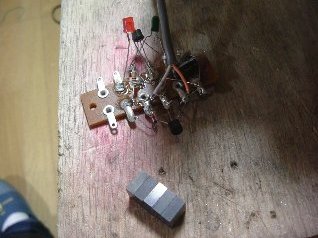

行きがけの駄賃か(爆笑)、とにかく何かやってみよう! 実際のパーツとしては下画像のもので、米粒以下の小さなチップのものもありますが、扱いやすさからトランジスタと同じ形状のものにしました。電源は直流12V、検出動作の確認のためLEDを点灯させるバラックを組みました。

データ・シートは http://www.sengoku.jp/fd/necMRSV92B.PDF

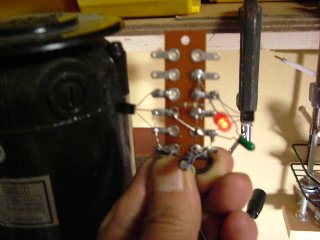

まずは永久磁石で実験。上側の黒いパーツがMRセンサで、近づけていくとある点で点灯し、離すと消灯します。次に点灯する距離で左右に動かすと結構狭い範囲でON/OFFするので位置検出に使えそうです。

以前連動コンセントで面倒な電流検出コイルを巻きましたが、

普通のモーターといえば必ず磁力で回転させているので

こちらに応用が出来ないか?

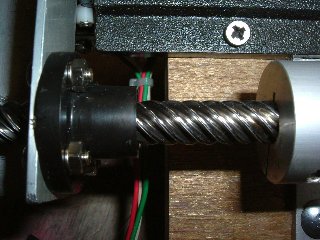

左画像はフライスに使われている350Wの直流

モーターでのテストです。モーターのある部分に

近づけ回転させると、

見事! 拍手喝采 !?

回転(磁気)を検出してLEDが点灯しました。

直流モーターで出来ることは交流モーターでも? 同じ磁気センサーでもホール素子は直流磁界(普通の永久磁石など)を検知し、巻き線に交流を流す交番磁界(早い話が一定の周期でNとSが変わる)は検出できませんが、MRセンサーは可能です。そこでルーター・レースに使用している200Wの三相モーターではどうだ!? と。センサーをモーター軸より少し傾けると下画像のように回転(右)/停止(左)を検出することが出来ました。漏れ磁束が少なく直接モーターの磁気を検出できなくても、回転部分のどこかに小さな磁石を取り付けることが出来れば検出は可能です。

MRセンサーを使用すると大変単純ですし、出力(12V)で簡単にリレーやSSR等を駆動出来ます。機器が複数になった場合もプラグを普通のコンセントに差し込むだけです。機器ごとにセンサーを取り付けそのON/OFFを検出して集塵機やダクトの開閉等を自動集中制御なんてFA化路線も夢ではないかも・・・(笑)

(注)分かりやすく説明するため厳密な表現から外れる部分があります。この分野がご専門の方、幼稚な点はご容赦ください。

やっぱりね!?

数年来の懸案のまま放っておいたものの、

ちょっとした簡単なことをするだけでも、やはり

これが無いとえらく手間がかかる・・・

数年間全く使っていなかったノートを引っ張り出し

OSをアップ・グレードして・・・

やりたいことは単純、そしてあくまでも手段、

アセンブラやCに再挑戦するにはいささか頭が

劣化(笑)してしまっているのでイージーに行こう!

グリーンの袋の中身が解決の鍵です。

集塵コントローラー

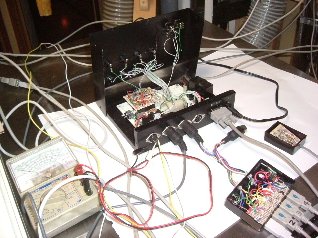

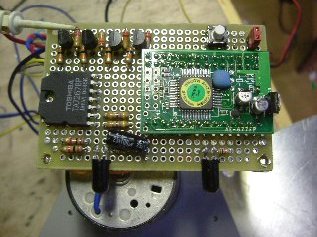

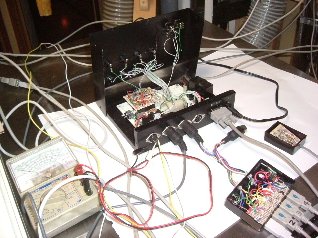

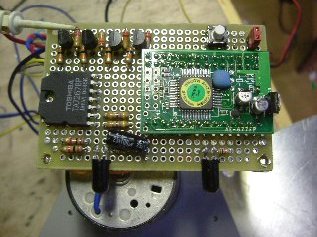

ほんと10年ぶりぐらいの電子工作。下手をすると一生縁が無かったかもしれない「PIC」で遊ぶ機会が出来ました。

つらかったのは小さなパーツの半田づけ、いつまで出来るかなぁ!?ほんと(笑)。ほとんどはジャンク箱から探し出したパーツです。

機能としては

①ダスト・レベル・センサー

モーター回転型で動作確認。超音波反射型も接続可能。

②自動ダクト/ホース切り替え

4ポートまでパネルの押しボタン・スイッチ、あるいはセンサーを木工機械に取り付けて機械が始動すれば自動選択し、ホース切り替え、あるいはブラスト・ゲートの開閉。

③任意数の木工機械に追従して集塵機の起動および停止。

④一定作業時間が経過したら休憩を取るようアラームを出す(爆笑)

⑤その他の思いつき・・・

など ノート・パソコンでプログラミングして「PIC」に書きみ、それぞれセンサーを用意すれば、これらの動作のシーケンス、タイミング等が自由に組みかえられます。下はダスト・レベル検出の実験の様子。

集塵機の自動始動も柔らか頭で考えると、機械の騒音を逆手にとって、数秒以上連続した騒音があると始動させる!? のみやのこぎりでも出来るかも・・・でも集塵機が部屋の中にあると自分の騒音でストップしなかったりして(笑) 振動センサーでもいいですね。BS-10Kなんか一発(笑) 100円ショップでも売っているとか・・・

ロボットも面白そう・・・ですね。動かすにしても木は重いからなぁ。

宿題シリーズ(1) 電動ブラスト・ゲート

手に余る宿題がいろいろあって、もう大変!? 自動化に備えてブラスト・ゲートの電動化。

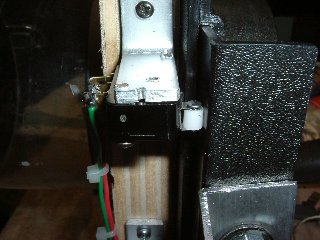

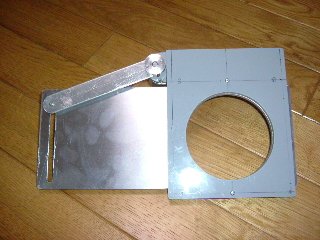

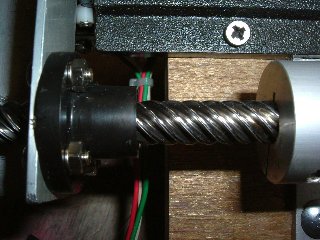

動力は24Vのギアード・モーターで、:結構動きがシブイシャッターを動かすトルクはあるものの回転数は88rpm、一秒に88/60≒1.5回転。たとえば普通の10φ長ネジのピッチは1.5mmで、開閉におおよそ100mmのストロークが必要なので、100÷(1.5×1.5)≒44秒もかかることになり、とても待ちきれません。

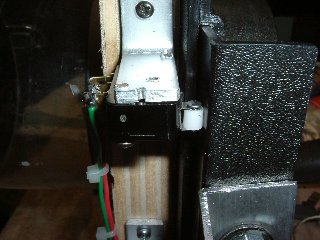

下左はオリエンタル・モーターのギア・モーターを落札した時におまけでいただいたネジで、ピッチが大きくこの用途にはぴったりです。これを使用することで約2秒で開閉が出来るようになりました。 後で必要な長さに切断します。右はリミット・スイッチの様子。

こちらはクローズ側の様子。左が締め切った状態、ゲートが開き始めると右のようにスイッチがオンになります。

]

]

続いてオーブン側の取り付け、ゲートのシャッターのサイドを一部切り欠き、開ききった時にマイクロ・スイッチのローラーが落ち込んでオフになるようにしています。

左はゲート・オープン時の様子。

左はゲート・オープン時の様子。

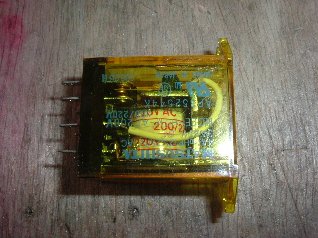

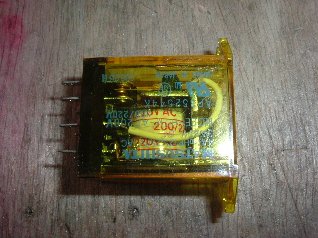

リレーを3個使用して簡単なロジックを組み、コントローラーからの

12Vのスタート・パルスで開閉が始まり、閉じきった時、および

開ききった時は自動的にモーターが停止します。

またパワー・オン・ホームというのか、どの状態になっていても

電源を入れると自動的にゲートが閉じてスタンバイ状態に

なります。これはコントローラーからの配線本数をなるべく

少なくするため、ゲートの状態を確認したり、クローズ信号を

送らなくてもいいようにするためです。

これはこれで十分実用になりますが、ちょっと部品点数が多く、

他の方法も試してみよう!?(笑)

電動ブラスト・ゲート(2) ちょっとだけインテリジェント?

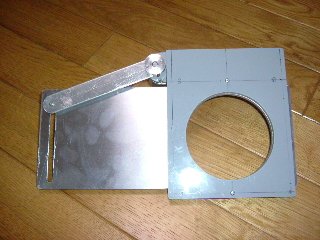

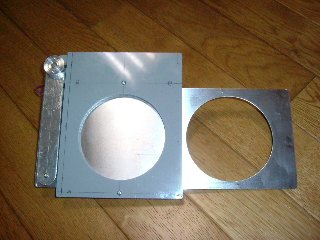

先般市販のブラスト・ゲートを電動化し、十分実用的ではあるものの、ピッチが非常に大きい特殊な送りねじが必要であること、重量が増えてしまうことなどから追加して作成する気になれず(笑)、次善の方法を試行錯誤です。

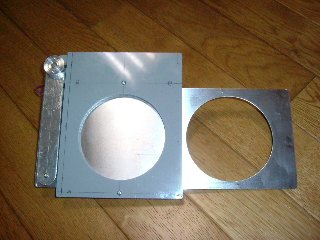

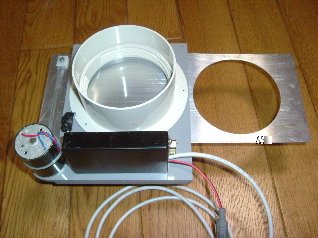

画像はそうして出来上がった2号機を三枚に

おろしたところ?!。

フレームは8mm厚の塩ビ板、kazu@あきたさんに

いただいたものを活用させていただきました。

シャッターは1mm厚のアルミ板(1000番台の合金でない

柔らかい材料)。

シャッターが通り抜ける隙間はフレームのエッジ部分に

薄い両面テープを張った1mm厚のアクリル板を

貼り付けましたが、引っかかりも無く、スムースに

動いてくれているようです

シャッターの回転は12V、13rpmのギア・モーター。精密部品と言ってもいいようなコパル製をジャンク屋で見つけました。回転音も静かです。もっと小さなものもあったのですが、24V用しかなくモーター・コントローラーICの電圧最大定格からこちらになりました。左はシャッター板をモーター軸に固定するためのパーツ。

メカ的に種々の機能を持たせるのは面白みが多いと思いますが、もうずっと脇道にそれっぱなしなのでPICマイコンに任せてしまうことにしました。後はモーターのコントローラーIC。2つの端子に信号を与えるだけで簡単に直流モーターの正・逆転が出来ます。位置検出には画像のように赤外線発光ダイオード(右画像の穴の奥にあるパーツ)と受光ダイオード(基板の下に飛び出ている黒いパーツ)を使用。シャッターに開けた穴が素子の位置にくると、遮ぎられていた赤外線が通過するのを検出。

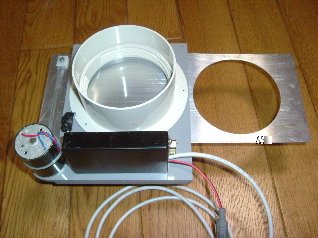

右上は組み立てて横から見た画像。接続の100φフランジはホームセンターで売られている空調用ですが、これが安くなくてちょっと気に入らなかったのですが、代替品が見つからなかったのでやむを得ず使用しました。ベースとは塩ピ用接着剤で固定、念のためセルフ・タップ・ビスで補強しています。

左画像の位置で止まったままになっていたとしても

左画像の位置で止まったままになっていたとしても

電源オンで自動的にシャッターを閉じます。

シャッターは赤外線センサーで検出し

所定のオープン、クローズ位置で停止します。

PICマイコンを使用することで集塵機との連動など

コントロールが自由自在になりました。

①木工機械に音、磁気などのセンサーを取り付け

その運転を検知して自動動作。

②外部からのコントロール信号でも動作。

それも単純なオン・オフ信号だけではなく、マウスのように

ワン・クリックでオン、ダブル・クリックでオフ、のような

制御もプログラム次第です。

フル・オープン、フル・クローズは約1秒で動作音も小さく満足できるものになりました。シャッターの形状は工夫の余地があるかもしれませんが、必要な半円形の面積は大して変わらないのでこちらの方が曲がりなどの心配が少ないのでは・・・。

パソコンに接続してデバッグ中なのでごちゃごちゃしていますが、最終的に接続は12Vの電源、木工機械の運転センサー信号、集塵機コントロール信号だけになります。パーツ代は4000円程度(フランジが高い!)。

これはPICでのお遊び気分もあったのですが(笑)、さらにアイデアとしては、位置検出を省略出来ればもっと簡単になるので、ステッピング・モーター、普通のギア・モーターで回転軸に何らかのトルク・リミタをつければ実現できそうです。

2005 Oct.

電動ブラスト・ゲート(2) ちょっとだけインテリジェント? の続き

つづいて音センサーの実験。左画像の左端の小さな穴が空いているパーツが20dBのアンプ内臓マイク、そしてオペアンプを1個使用。水色のパーツは検出感度を調整するボリュームです。ブラスト・ゲートと接続し、電源を入れるとシャッターはクローズ状態(下右)。

夜中にテーブル・ソーを動かすのもなんなので、マイクの近くで電動ドライバーを廻して騒音を立てると約1秒後、下左画像のようにシヤッターが開き、止めると約3秒後にシャッターが閉じます。集塵機の起動信号も外部に出力されますが、これらの動作タイミングはPICのプログラムで自由に変更が可能。また物をぶっつけたりした時の衝撃で誤動作しないよう約0.5秒以下の騒音(衝撃音)では動作しないようにプログラムしています。このセンサーを筐体に貼り付けるか、マグネットなどで固定して動作音(70~85dB程度?)を直近で拾うようにすれば、まず間違いなく木工機械の運転を検知できると思います。

インテリジェント化で集中コントローラーなしでも動作が可能になりました。1KW以上の木工機械の電源回路(一部200V)を複雑に引き回したり、パーツを入れたりしないで対応できることは安全面からも好ましいと思われます。

余談になりますが先日プロの方の工房にお邪魔した際、木工機械の電源プラグ/コンセントが全て防水タイプが使用されていることが分りました。電気工事屋さんが取り付けたということですが、家庭用のコンセントでも長い間にホコがたまり、湿気で漏電、火災などの発生の原因になることがあると広報されています。集塵が不十分ではるかにダストがたまりやすい工房では無造作なコンセント接続は災いの種になる恐れがありそうです。

電動ブラスト・ゲート(3) お手軽版

機構としてはアイデアにあったものの、市販のスライド型のプラスチック・ゲートは動きが渋く!?送りねじを使用したので結構ごつく重いものになってしまいました。一方扇型はECOGATE等市販品にも見られますが、占有面積が大きく、たとえばSuper

Sawの集塵ポートなど狭い場所に設置しようとすると邪魔で鬱陶しく感じます。しかしプラスチック(塩ビ)・フレーム+アルミ板シャッターの組み合わせは動きがスムースで空気漏れもほとんど無いので、第三弾としてスライド・シャッター型を作ってみました。

まだホース接続のフランジは取り付けていませんが、画像のようにスペースもとりません。ただし市販品のようにシャッターがクローズ部分しかない形ではうまくスライドしてくれるかどうか?です。上の余白部分にはコントロール用のPIC基盤を取り付けます。

13rpmのギア・モーターを使用、非常にシンプルなリンク機構で実現できました。これも画像のようにシャッターが楽々と動くからこそで、もっと小さなギア・モーターでも問題無いでしょう。モーター軸の回転角度はあまり変わらないので、開閉時間も扇型と同程度です。モーターを停止させるリミット・スイッチなどはそれこそいろいろ方法がありますのでお好みしだい。

電動ブラスト・ゲート(3) お手軽版 続き

パーツを組み立て、コントローラーのPIC基板と接続して完成。既にプログラム(扇型と全く同じもの)の書き込みは済んでいるのでパソコンとは接続していません。今回の木工機械の運転検出は以前実験したMRセンサー。リンク機構を採用したので、位置検出/リミタは機械的な物を避け、扇型と同じ赤外線方式。シャッターに開いている小さな穴は赤外線透過のため。

木工機械代わりに永久磁石でMRセンサーをオンにするとシャッターが開き(木工機械運転中)

永久磁石を動かしMRセンサーをオフにすると約3秒後にシャッターが閉じる(木工機械オフ)

センサーの信号レベルは統一しているので、音センサー、MRセンサー、カレント・センサーなどどれでも接続可能。

電動ブラスト・ゲート(3) 試運転

ブラスト・ゲートはあと一つ作成する必要がありますが、このあたりで試運転。スーパー・ソーに取り付けようと考えている途中であることに気づきました。多分技術者が陥りやすい落とし穴?のようなもので、この場合は音センサー、MRセンサー等を使って始動を検出するものと端から決め付けていたのです?

しかし固定機械であればもっと単純な検出方法が使えるわけで、パワー・スイッチのユニットを分解して、200Vのリレー(たったの100円)を組み込めることが分り急遽こちらに変更、センサーは別の機械に廻せば労力も節約できる?

で、画像のようにうまくスイッチ・ボックスの空きスペースに組み込むことが出来ました。スーパー・ソーをオンにするとこのリレーも動作。リレーのメーク接点(オンの時つながる)はオーディオのピン・ケーブルのコネクタをつけて経費節約!? してブラスト・ゲートのセンサー入力に接続。当初、正論理というかセンサー入力に5~12Vが加わった時に電動機械が始動したと検知するとなっていたものを、センサー入力がショートされた時に動作する負論理に変更しましたが、これもプログラムを一行変更ですぐ対応できました。

こうした電力回路をいじった時は、電源プラグを差し込む前に、スイッチがオン状態のままで万一ブレードが廻りだしてしまっても事故にならないよう必ず確認します。

スーパー・ソーのダスト・ポートにビニール・テープを巻いて

径を合わせ左画像のようにセット。ホースも仮接続状態。

ブラスト・ゲートは特に固定しなくてもいいようです。

スライド型にしたのはやはりこの場所には正解だったようで

スッキリした感じになりました。

画像からスイッチのオン・オフが分りづらいのですが、上が停止状態、下が運転状態で快適に動作することを確認。

インテリジェントにしたことで単体でも作動が可能になったのは大きなメリットです。

電動機械の動作を検知すると、ここから5Vの信号も出力されるようになっています。各電動ゲートのこの出力をダイオードでワイヤードORし(どれか一つでもオンになればオンにする)、パワー・リレーで集塵機の電源をオン・オフするようにすればシステムとして完成となります。

電動ブラスト・ゲート(4)

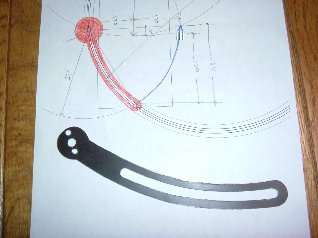

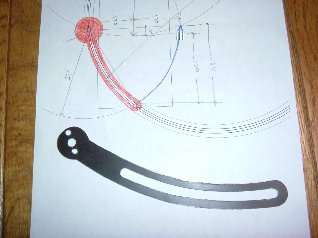

第4弾はリンク機構を変えてみようと、下左画像のリンク・バーを試してみたのですが・・・

このタイプは横方向の力が強く働き、裏返ししたり、Rを変えたりしてみたものの、スライドする側がスライド・レールなどでサポートされていないこのシヤッター構造では横部分の摩擦が大きくてうまく動作しませんでした。結局右画像のようにシャッター側にガイド穴を開け(リンク・バーはカーブしているが全く意味なし)、機構的には第三弾と同じように片付け、深追いせず・・・(笑)

左は簡易型の集塵機コントローラー。ブラスト・ゲートを

左は簡易型の集塵機コントローラー。ブラスト・ゲートを

インテリジェントにすることでこんな簡単なもので

実用集塵コントロール・システムが完成。

4台のブラスト・ゲートとはUSBコネクタで接続、

といってもケーブルとコネクタがちょうどぴったりだっただけで、

機能的には全く別物です。電動ブラスト・ゲートの電源も

このケーブルで同時に供給。

ここからケーブル1本で集塵機のオン/オフを自動コントロール。

上に出ている2本は先日作成した集中コントローラー用に接続

する為のもので、手動操作、動作モニタ、e.t.c. などの

コントロールに使います。このあたりになってくると

だんだん危なくなってくるかも・・・(笑)。

下画像は第三弾の完成形。パソコンと接続するコネクタはどうするか迷ったのですが、あちらの製品を実際に使用している人から、機械によってはゲートが頻繁にバタバタしてうるさいというレポートがあったので(機械の振動センサーのみで検出しているようです)、せっかくインテリジェントにしたことだし、センサーの種類、機械の癖?に合わせて装着したままプログラムを変えられるよう残すことにしました。

電動ブラスト・ゲート(4) 続き

第4弾にもシャッターの位置を検出するための発光ダイオード、受光ダイオードを取り付ける穴を開けようとした直前、ふとあることに思い当たりました。PICの回路は基板を起こしてしまえば作るのは簡単、むしろ難しいのはこれらのダイオードの取り付けと配線、あるいはリミット・スイッチ、トルク・リミタ等の機械的加工と調整。自分でも結構面倒だなと感じる部分です。基板上のパーツが4、5個増えたとしても、これを半田付けする方がはるかに容易。

ということで第4弾は自作向きのシンプルな形にまとまりそうです。

電動ブラスト・ゲート(4) 続きの続き

第4弾が完成。

画像のように大変スッキリ。下画像のようにどちらの面にも位置検出のための発光ダイオード、MRセンサーなどのセンサー類、あるいはリミット・スイッチなどは無く、製作も簡単になっています。パソコンとのシリアル・ケーブルはプログラムを最終書き込みすれば不要。

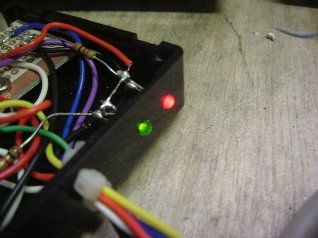

転用したUSBケーブルで集塵機コントローラーに接続、センサー入力をONにするとゲートが開き、グリーンのLEDが点灯し、集塵機に起動信号が送られます。

左画像はゲート・オープンの状態。

左画像はゲート・オープンの状態。

単体でインテリジェント化する場合はもちろん、集中コントローラで

複数台のブラスト・ゲートをコントロールする場合も、位置検出のための

ケーブル接続はそれぞれ最低4本(オープン、クローズの位置検出、

動作のための電源)が必要ですが、今回のようにそれら全てが

不要になるとパーツ、労力を減らすことが可能。

また1個のPICで8台程度までの集中コントロールも可能で、

その場合は集中コントローラーからブラスト・ゲートへの配線は

モーターへの2本だけ。

スタンド・アローンにするか、集中型にするかは今必要な台数と

将来の発展形との兼ね合いで選択・・・。

自動化集塵システム まとめ(1) ギャング・システム

ギャングといっても「手をあげろ! ダストを出せ!?」ではありません。英和を引くと「連動して動く一対のもの」という意味もあり、集塵機が木工機械と「連動」することと区別するため使うことにします。真空管ラジオを組み立てたことがあれば「ギャング・バリコン」なんてのを使っていたことでしょう。

集塵機コントローラーと4台のブラスト・ゲートの動作テストが終了し、木工機の動作検出/センサーは

①スーパー・ソー ・・・・ スイッチ・ボックスのモーター端子にパラに接続したリレー

②自動かんな、手押しかんな ・・・・ これはホースを接続替えして使用、マグネットで筐体にサウンド・センサーを貼り付け

③バンドソー ・・・ モーターが剥き出しなのでMRセンサー

④ルーター・レース ・・・ インバータ組み込みなのでその起動信号出力端子を利用

⑤ルーター・テーブル、作業台 ・・・ これからブラスト・ゲート、サウンド・センサー(手動スイッチ付)を製作・・・・するかも

室内が手狭で機械をしょっちゅう移動するので、ブラスト・ゲートは壁面1ヶ所に集めてツリー構造で接続。

一番最初に製作したコントロール・ボックスをどうしようかと?

既にダスト・レベル・センサーが組み込まれていて、右のスイッチをオンにしておくとあるレベルでプロペラの回転が停止し、赤いLEDが点灯、ブザーが知らせてくれます。

上一列のグリーンのLEDはブラスト・ゲートの動作表示、

左のように3番ポートの木工機械が起動しブラスト・ゲートが開くと

該当するLEDが点灯します。

その下の黄色LEDがギャングです!?(笑) 左のギャング・スイッチをオンにし、この場合は3番目の押しボタンを押すと3番目のLEDが点灯。この状態で木工機械を起動すると

①3番目のポートのブラスト・ゲートが開き、集塵機が起動

②押しボタンスイッチで選択している3番目の木工機とギャンギングして、リモート・コンセントに接続された別の集塵機が起動

というのはスーパー・ソーで、下のダスト・ポートだけでは思うように集塵が出来ず、ホーム・クリーナーを使ったミニ・サイクロンをオーバー・アームのフードに接続してかなりの集塵効率になっているからです。切断するたびに3個のスイッチを入り切りするのは苦痛!? でここまで行ってしまった・・・

集塵についてBillさんのコメントがあります。

「集塵についての意見は数多くあるが、理論は?・・・」。ひととおりやってみて感じることはプロの機械や集塵システムは考えられ、改良されて使われていることと思います。そういったものを参考にしつつ徐々にグレード・アップしていきたいと思っていますが、そういいつつ、サンディングだけはダウン・バースト・テーブル、そして集塵ブースは無いので、縁台に出て日向ぼっこしながらのんびりとやっています。室内の蛍光灯照明で微粉塵が見分けられるか・・・?

自動化集塵システム まとめ(2) ギャング・システムの続き

ギャング動作させるものはもう一つあります。部屋の天井には廃業した大工さんからいただいた強・弱切り替えつきの換気ブロアを取り付けています。ダクトは150φ、位置は窓の反対側の壁上、通常は"弱"、木工機を動かす時は"強"にしています。これも集塵コントローラーからコントロールし

・木工機を始動すると自動的に「強」に切り替え

・木工機停止から約10分経過すると「弱」に切り替え

のように自動化しました。動作時間は様子を見ながらプログラムで変更するかも知れません。

閑話休題ではありませんが、Billさんとのメールのやり取りではっきりしてきたことがあります。ある種のサイクロンは大きなダストと微粉塵を分離するためタービュランス(乱流)を積極的に?使うようです。この場合ダストの大きさによって分離(分級)はされますが、微粉塵はそのまま通り抜けるのでフィルターで捕捉する必要があります。それならばアマチュアのダスト量であれば簡単な前段セパレーターで間に合いそうな気がしますし、市販の集塵機でシースルー・バッグは使用できます。

ここで目指そうとしているのは健康に有害な微粉塵までいかに効率よく集塵するかですから、作法は限られ、サイクロンのインレットに接続するダクト部分は空気の流れを整流するため、十分な直線区間が必要なようです。

それから今回作成したインテリジェント・ブラスト・ゲート、そして市販品も木工機の始動を検出して、その都度ゲートを開きます。実際の作業場面では一回始動したらその後しばらく(数分間以上)はゲートが開いていたほうがいいという考え方もありそうです。

その間に別の木工機を使うこともありえますが、その場合は開いているゲートを閉じなくてはなりません。いずれにしてもいかようにでも対応できるのでPICを使用したのは正解だったようです。

自動化集塵システム まとめ(3) 総合運転テスト

ブラスト・ゲートの設置に伴い、引き回しを変更して総合的な動作テスト。出来る限りありものを使用しているのでピカピカの配管ではありませんが(笑)引き回しは鉛直面で左回りとし、気休め程度ですが小さなS字など不自然な曲がりが出来ないようにしました。また変な力がかからないよう雨樋の金具を使用して両端を固定しています。

下左がインテリジェント・ブラスト・ゲートの一、二号機、下右が三、四号機ですがスペース・ファクターではリンク機構を使ったスライド式がベスト。次善は扇型のシャッターを使った二号機が受けがよさそう?かな。プラスチックの市販品の改造は力技で特殊パーツが必要なのでお勧めしません。いずれもセンサーからの動作信号でオープンし、集塵機、ホーム・クリーナー、換気ファンとの連動も問題なく動作を確認しました。

接続先は左から

①スーパーソー、センサーは本体のスイッチ・ボックスに組み込んだリレーの接点

②バンドソー、MRセンサーを使用

③自動かんな、手押しかんな。センサーはタバコの半分ぐらいの大きさのプラスチック・ボックスに組ん込んだサウンド・センサー。接続を変えて使用。

④ルーター・レース、インバータの運転時にメークする接点出力を使用。

足元で邪魔だったミニ・サイクロン用のホーム・クリーナーも壁の空きスペースに取りつけました。

部屋が狭く接続ケーブルなどがうっとうしいので集中配置しましたが、木工機に取り付ける分散配置でもケーブルを長くするだけで対応可。ちょっと間違えば大変危険な木工機で作業の合間に、誤配線の恐れはありますが(笑)せいぜい5~24V程度が相手の製作は息を抜くことが出来る時間でした。

感想は快適の一言、何より集塵機のことを念頭におかなくても良くなり、うっかりものの私にとっては大きな味方となるでしょう(笑)

(追記)アルミ板のシャッター、塩ビ板のフレームの100φの穴は、フライスに木工用の自在錐(ただしブレードが厚いほう)を取り付け、切削油をかけながら300rpm程度で回転させて開けました(本来はボーリング・ヘッドを使用しますが、手持ちは90φまでしか・・・)。切れなくなるとグラインダーで削って簡単に研いで、最後の1枚だけはA1000では無くA5052だったのですが、問題なく加工できました(エンド・ミル+ロータリー・テーブルの方がきれいに開けられた?)。普通のボール盤では昇降の微動がちょっと難しいかもしれません。またアルミ板のシャッターは1.5~2.0ミリ程度の厚さがあった方が丈夫になります。

市販品ではLeevalleytoolsの"Self Cleaning Blast Gate"がアルミ製で使えそうな感じですが、定かではありません。

2005 Dec.

インテリジェント・ブラスト・ゲート バージョンⅣ

やっとのことでアセンブラ・プログラミングも軌道に乗り? そのバージョンⅣが出来上がりました。(バーツ代概算)

画像はテスト中の様子ですが、右のPICライターへの接続ケーブルは実動作時は不要。機能的にはこれまでとほとんど同じで

①リミット・センサー不要、モーターへの2本の配線だけ

②木工機械のモーターにパラレルに入れたリレーのクローズ接点(各種センサーでも可)で

ブラスト・ゲートを開き、集塵機起動信号を出力。パワー・リレーあるいはSSR等で起動。ディレイも設定可。

③タイマーで木工機械停止から約30秒後(設定変更可)集塵機をストップし、ブラスト・ゲートを閉じる。

④その30秒間に再び木工機械を動かすとタイマーがリセットされ、次の停止から30秒後になる。

最近は勢いでやってしまわないことには進展が期待できなくて(笑)、とんだ長い脇道になりましたがこれで木工回帰か?

あっ!、まだ宿題はあった・・・・・・・・・

2006 Jan.

]

]

左はゲート・オープン時の様子。

左はゲート・オープン時の様子。

左画像の位置で止まったままになっていたとしても

左画像の位置で止まったままになっていたとしても

左は簡易型の集塵機コントローラー。ブラスト・ゲートを

左は簡易型の集塵機コントローラー。ブラスト・ゲートを

左画像はゲート・オープンの状態。

左画像はゲート・オープンの状態。