| ここの内容は、パンドソーについて特に系統だったものではなく、私の体験をどんどん追加したものなので、 一度 The Bandsaw Bookに目を通されることをお勧めします。 「英語はどうも・・・」という方にもAtebiさんのホームページにバンドソーのセッティング、ブレードの種類や特徴、 フェンスなどの情報が掲載されています。 |

最近はインターネットのオークションで、ホームセンターでは入手できない木材を調達しています。

どちらかというと厚めの木材が多く、割安のようですが、自分が使いたい厚みに加工するには

バンドソーが必要になり、近所のホームセンターでニッキュッパッで購入しました。

(他の販売店と随分価格が違うので、問い合わせて旧モデルなどではないことを確認しました。)

ホワイトウッドの角材、24mm厚のベニヤ板で

専用の台を作成し、屋外に移動して使用するので

足にはキャスター/アジャスターが一体になったものを

つけました。

これは大和螺子のアジャストキャスター AC-FX

で、

大きなペダルを踏むと約12ミリ持ち上がって2つの

アジャスターが働き、小さなペダルを踏むと

キャスターに戻る優れものです。

この台の下にはマキタの自動カンナを収納出来る

サイズになっています。

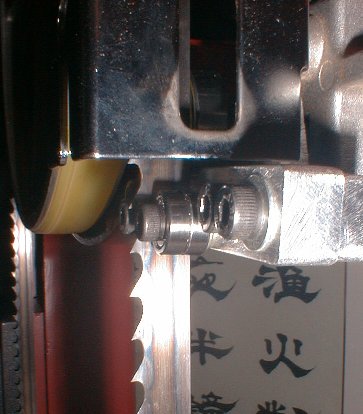

BS-10Kのテーブルは約35×35cmですので、もっと長い木材が加工できるよう補助ローラーを

取り付けてあります。これはローラー・コンベアのアルミローラーのみ購入しました。

径は38φ、長さは350mm、耐荷重は30kg、軸付のもので、近所の建材屋で取り寄せてもらいましたが

1本1300円程度です。これを角材で作成したエクステンションに取り付けました。

欲を言えばバンドソーのテーブルとの間にもう一本づつローラーがほしいところです。

| プロのお話を聞くと、バンドソーは丸鋸やテーブルソーのようにキック・バックが無く比較的安全とはいうものの、 大怪我をする恐れがある。そういえばリソー用のブレードなどはかなり凶悪な面構えです。 ・バンドソーはうまく使えば多用途に使える工具です。しかし独特の調整箇所、くせなどがあります。 使用する前に取り扱い説明書や参考資料を熟読・理解する。バンドソーを使いこなしている方のところで 実際にセッティング方法、切断作業などを見せてもらうとベスト。 ・ブレードのテンションはブレードの材質によって違う。たとえばTimber Wolfの一部のブレードは普通の スチールよりテンションは弱くして使用する。こういった情報も実際に使用する前に入手しておく。 ・作業を始める前に材料の送り方など作業手順のイメージを浮かべて安全を確認する。 特に切り始め、切り終わりに注意。 ・弾みや、手が滑ったりしても体がブレードに向かってしまわないような姿勢をとる。 ・アッパーブレードガイドは切断する高さ+10ミリぐらいにする(これはちょっと推奨値にばらつきあり) ・作業補助具を使い、極力ブレードに指などを近づけないようにする。 ・強引な材料送り、切断はしない。 ・ブレードが切れなくなってくると、勢い材料送りに力を入れてしまうようになる。ブレードのコンディションを ベストにしておく。 ・ブレードの刃は結構鋭いので、取り扱う際は指など切らないよう(厚手の皮手袋をするといい) ・切断高さ調整、ブレードのテンション調整、ブレードガイドやスラスト・ベアリングの調整、切断ガイドフェンス の調整、クリーニングなどあらゆる場合に回転を停止させる。プラグを抜けばもっといい。 ・(全ての人に当てはまるかどうかわかりませんが)疲れている時、体の調子が悪い時は作業は避ける。 また夜間の作業は十分注意を!やらないほうがいい。 などのアドバイスをいただきました。バンドソーだけでなく他の作業にも当てはまる項目が多いと思います。 実は私も手押しカンナで、薄めの板を手で送ろうとしてふと気がつくと、材料の後ろ端にかけた小指が 定盤に当たっていて、そのまま作業したら小指を削ってしまうところで、ぞっとしたことがあります。 それ以来材料は必ず作業補助具で押さえ、そして送るようにしています。 お互い怪我などが無いよう、十分注意するようにしましょう! |

またまた泥縄ですが、AMAZONにBandsaw Bookを注文して、 遅ればせながら

またまた泥縄ですが、AMAZONにBandsaw Bookを注文して、 遅ればせながら

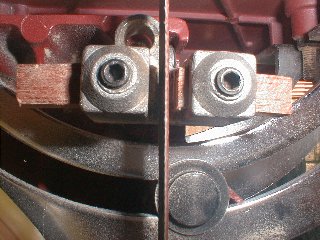

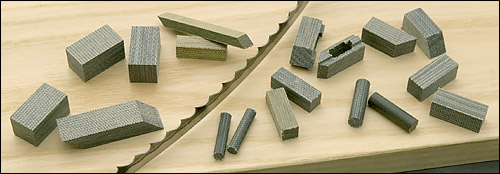

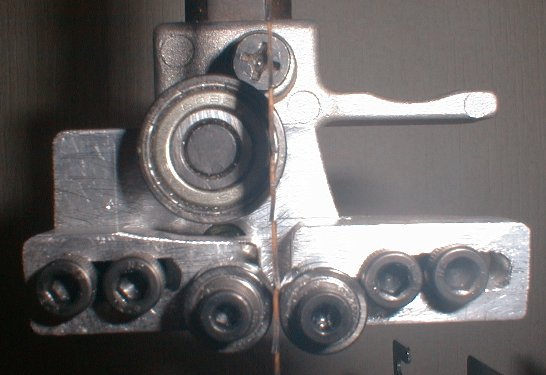

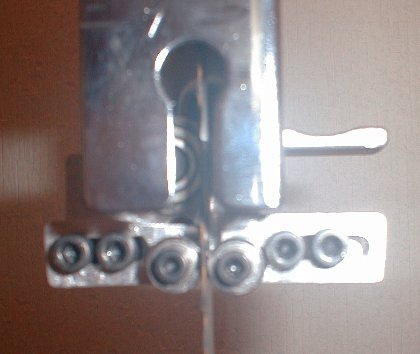

| この木で作ったガイド・ブロックはLawrence L'Hote氏のホームページ http://www.wood-workers.com/users/llhote/guideblocks/guideblockspage.htm でも紹介されていますが、1/4インチ、1/8インチなど幅の狭いブレードではボール・ベアリング・ガイドは 刃がベアリングに当たってしまうため使用できず、かといってクール・ブロックは刃は損ねませんが、 磨耗が激しくてたまったものではなく、試しにオーク、メープル、バーチなどのハードウッドで作成したそうです。 具合も良く、ただ同然の端材ですから磨耗したら端を切り捨てたり、又作成すればいいと紹介されています。 チークなど油成分を含んだ木材で作ると、すべりも良くなるかもしれないと思いました。 |

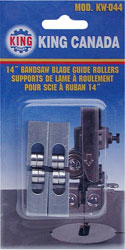

14インチ用がスタンダードで種類が豊富です。BS-10Kに加工なしで即使えそうなものはなさそうですが、

次のものが見つかりました。バンドソーのメーカー/モデルによって当然ガイドの構造が違いますが、

メジャーなバンドソー・モデルには対応したアダプター類が用意されています。

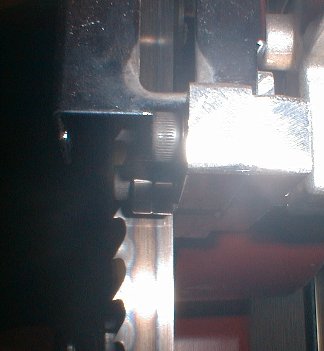

スラスト・ベアリングの側面がブレードに当たるタイプと、外周が当たるタイプがあります。

*現在はどこでも手に入るヤニクリーンを使用。

| <測定状態> ・ブレード Viking 1/2インチ幅 3TPI ・ブレード・ガイド、スラスト・ベアリング、ブレード・テンションなどを確認し、切断しない空転状態 カバーはオープン。バンドソーの正面より距離約80cm、スイッチぐらいの高さで測定。 聴感補正はAカーブ。(Aカーブというのは、音のレベルを人間の耳の感覚特性に似せる為の補正) ・雨が降っていて2畳ほどの玄関内での測定ですから、壁・床、天井やタイルなどの反射で、 少し大きめに なっていると思います。また当然個体差はあると思います。 |

| <主な騒音の原因の推察> 1.モーターの回転音と振動、およびそれらがボディや台などに伝わって発生する騒音 2.ホイールを駆動する山付のゴムベルトが、プーリーのつばと擦れる騒音 3.ベルトのテンショナーのローラー(次の項目参照)の回転音 4.テンショナーが振動し、それがボディに伝わって発生する騒音-のほほんさんのご指摘 5.ブレードの継ぎ目がプーリーを通過する際の騒音(ブレードの1周中2回) |

| 50 | 十分了解できる | 60 | 了解がやや困難 | 75 | 了解が困難 | 75以上 | 満足な了解ができない |

| <参考> ゲイツ・ユニッタ・アジア株式会社というベルト伝送装置や車のタイミング・ベルトのメーカーの ホームページを斜め読みしているうちに、このような歯付ベルトは、回転がむらになったり、 空転したりしない限り、テンションは弱くしたほうが騒音は減少すると書かれていました。 高速側でBS-10Kのベルトのテンションはギンギンのような気がするのですが・・・ |

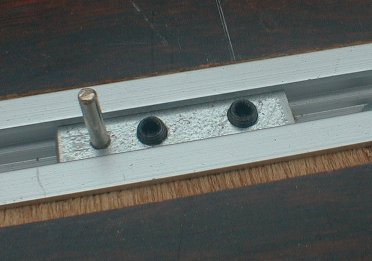

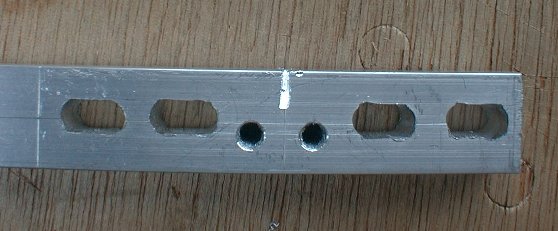

| 最初はあの有名なCarterにBS-10Kに使えそうなベアリング・ガイドはないかと問い合わせましたが なしのつぶて、約半月ほど前にもPaddockにBS-10Kのガイド・ポスト、ガイド・ブロックの構造、サイズなど を書いて問い合わせのFAXを送りましたが、こちらも全く返答がありません。 画像から見ると、市販のベアリング・ガイド・ブロックはブレードがガイド・ポストの中心線を通るように 設計されているようです。また14インチより大きいバンドソーはブレード後ろのスペースが比較的大きいようです。 BS-10Kのブレードの背面からガイド・ポストまで約30ミリしかなく、ここに収まる市販の ベアリング・ガイド・ブロックはなさそうであること。 その上悪いことにブレードのパス(通り道)がガイド・ポストの中心線より約5ミリほど右に寄っています。 正面から見て確認してみてください。これはアダプターなどで横にずらすことは可能ですが、 ブレード後ろに余裕が無いのでは全くお話にもなりません。メーカーも相手にしないはず??? もう作るっきゃない! |

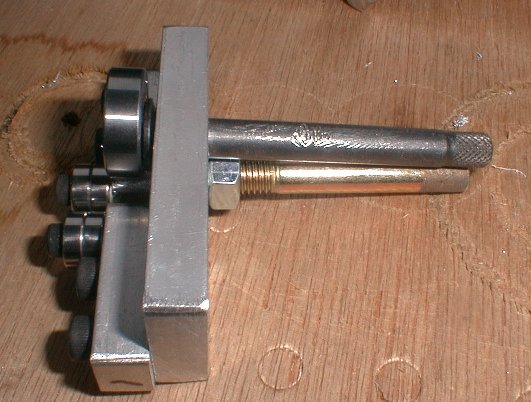

左が必要なパーツ類です。

左が必要なパーツ類です。

| メーカー/モデル |

SFPM(feet/min) |

m/min |

| Dewalt/DW739 無段可変速 |

---------- |

300-800 |

| Delta/28-276 14" |

3000 |

900 |

| Delta/28-299 14" |

3000 |

900 |

| Delta/28-195 10" |

3000(60Hz) 2500(50Hz) |

914(60Hz) 762(50Hz) |

| Delta/36-790 2段階変速 |

3000/4500 |

900/1350 |

| Delta/28-206 14" 2段階変速 |

2500/3000 |

750/900 |

| JET 12" |

2750 |

825 |

| JET 14" |

3000 |

900 |

| JET 18" |

3000 |

900 |

| REXON 10" 高速 |

1935/3040 |

762(50Hz)/912(60Hz) |

| 〃 低速 |

760/920 |

228(50Hz)/276(60Hz) |

|

WHEEL DIAMETER |

S.F.P.M. |

WHEEL DIAMETER |

S.F.P.M. |

||

|

12" |

= |

2,800 |

24" |

= |

4,000 |

|

14" |

= |

3,300 |

26" |

= |

4,000 |

|

16" |

= |

3,800 |

28" |

= |

4,000 |

|

18" |

= |

4,000 |

30" |

= |

4,000 |

|

20" |

= |

4,000 |

36" |

= |

4,000 |

As you exceed the S.F.P.M. for a specific wheel diameter, you greatly increase the centrifugal force applied to the body of the blade traveling around the two wheels. This causes you to over-tension your blades in order to make them run stable. This WILL cause premature and excessive blade breakage. There is also a minimum speed you should run a band saw blade. (EXAMPLE: Timber Wolfョ band SAW blades should not run under 2,400 S.F.P.M. and Timber Wolfョ band MILL blades should not be run under 4,000 S.F.P.M.)

Example of Surface Feet Per Minute on a band mill or power feed resaw running 1" to 2" wide mill blades:

|

Blade Width |

Tooth Pitch |

Gullet Depth |

S.F.P.M. |

|

1" & 1 シ" |

3/4" |

1/4" |

5,300 |

|

1 シ" & 1 ス" |

7/8" |

9/32" |

5,800 |

|

1 ス" |

1" |

5/16" |

5,800 |

|

2" |

1" |

5/16" |

6,300 |

| デファクト・スタンダード=最も普及した製品が、事実上の標準となる。 ルーターでは、Porter Cableの690シリーズがそれで、Dewalt、Boschも同じ直径のモーターになっていますし、 アクセサリー類も共通で使用できるものが多くあります。 バンドソーでは、ショップ・スタンダードはDelatの14インチではないかと思いますが、ブレードなどもそれを考慮し、 またテストもそれを使って行われていると考えられるのではないでしょうか。 ということは、無難なのはそれと同じような使い方をすること・・・・????? でしょうか????? |

| これまでいろいろ対策を試してみましたが、これと、ハード・ウッドのプレード・ガイドブロック、そしてボディの ゆれが大きい場合はホイール・バランスをとれば、かなりの線までいけると思います。費用もほとんど かかりません。最近、BS-10Kが好きになってきたかな・・・ |

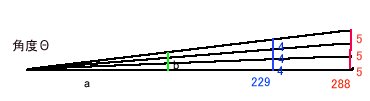

ブレード・スピードに関する資料を探している内に、ある事に気づきました。BS-10Kの約250m/minという低速側の

ブレード・スピードは、メタル・カット・ブレードの値です。一方、少し前にここに掲載した木工用のDeltaの可変速の

バンドソーのブレード・スピードの高・低の違いをを見ると、900/1350、750/900m/minなど、高い方に

設定されています。

端から「木をカットする」ということしか頭に無いので、今までこの事に気づきませんでした(笑)。

ははん、BS-10Kはウッド・カット、メタル・カット両用を画策した製品??

低速で使った場合のトラブルを探して見ました。低速が原因で起こるブレードのトラブルには

「Increase

Blade Speed」あるいは「Use Higher Speed」などと解決方法が書かれているはずです。

そして1件だけありました。

画像のように、刃先がぼろぼろになるトラブルですが、金属相手ならともかく、木では硬い節でも切断

しなければあまり考えられません。

引き続き検索する中で、ブレード・メーカーの一つであるCobraFab IndustiresのFAQに下のような画像が

ありました。

・低速では、刃先に切り取られるシロが厚い=切断面が荒れる?

・ブレードの負担が大きい=寿命が短くなる? フォーラムでも刃が鈍りやすいのではないかと書かれていました。

これ以外にも、低速ではさくさく切れないようですし、やはりメーカーの推奨スピードで切断した方がよさそうです。

(BS-10Kでは高速側)

フィード・スピードを早くすると、ブレード・スピードを遅くしたのと同じ結果になることも想像出来ます。

また、堅い木材に対しても、ブレード・スピードを遅くするのではなく、フィード・スピードを遅くする。

ベテランの方はさっさと実行していることなんでしょう。これは・・・

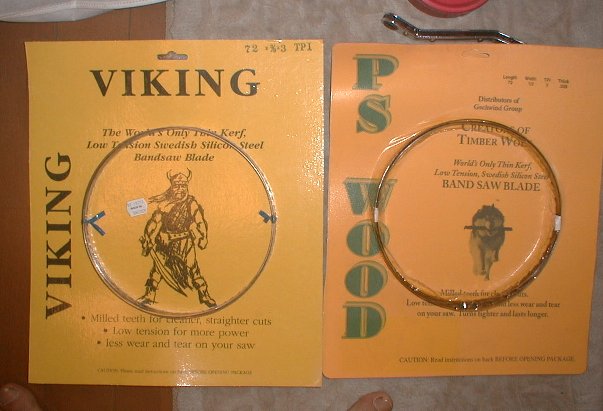

| もうひとつ疑問が出てきてしまいました。購入したとき、新品のブレードは3重に折りたたまれて来ますが、 これでブレードにクセがついているのでは? バンドソーにセットして、いきなりバリバリ切断していいものなのでしょうか? しばらく軽い切断で慣らし運転をする必要があるような? 無いような? 細かい事ですが・・・・・・・・・ |

2003 July

| マイター・ガイドはもっとも商品数が多いジグではないかと思いますが、それこそ様々な工夫が凝らされています。 角度を正確にロックするためには、よく使う角度の位置には穴があいていて、ストッパー・ピンと合わせるもの、 ゲージの外周に切り込みがあって、そこにロックするものなど。 スムースにスライドさせるためには、バーにUHMW等の合成樹脂を使用したり、ローラーを組み込んだり、 バーの横にグラファイトのロック・スクリューを埋め込んで調整できるようにしたものなど・・・ この他にもフェンスや、材料のホールド方法など、あの手この手の限りで、見ているだけで楽しくなります。 |

幅が狭いブレードの場合は、カーターのスタビライザーが

幅が狭いブレードの場合は、カーターのスタビライザーが

| ここのところ、木工と言うより金工気味の作業が続いています。道具と言ってもボール盤とジグソー、金鋸、ヤスリ、タップとダイス程度ですが、木製では対処できない部分にちょっと金属パーツを使うとより実用的なものになります。そういえば和樽さんは家具などの金物まで自作されているんでした! |