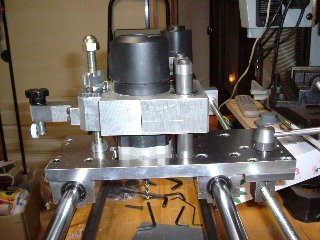

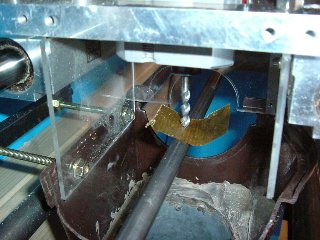

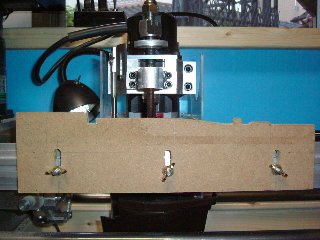

丂妏嵽偐傜嶌惉偟偨捈宎40mm偺娵朹丅

丂偙傫側偄偄壛尭丄娙扨側傕偺偱傕丄丂

丂僲僊僗偱應偭偨偲偙傠偽傜偮偒偼0.2乣0.3mm掱搙偵

丂廂傑偭偰偄偨丅

丂妏嵽偐傜嶌惉偟偨捈宎40mm偺娵朹丅

丂偙傫側偄偄壛尭丄娙扨側傕偺偱傕丄丂

丂僲僊僗偱應偭偨偲偙傠偽傜偮偒偼0.2乣0.3mm掱搙偵

丂廂傑偭偰偄偨丅

丂 丂

丂

丂

丂

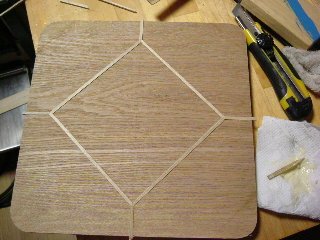

丂幉傪夢傜側偄傛偆偵偟偰偍偗偽丄妏嵽偺梊旛柺庢傝壛岺偼夣揔丅

丂僉乕億僀儞僩偼4乣5揰丅

丂惛枾壛岺偼旔偗偰捠傟側偄丠

丂2004丂俰倳値倕

丂 丂

丂

丂

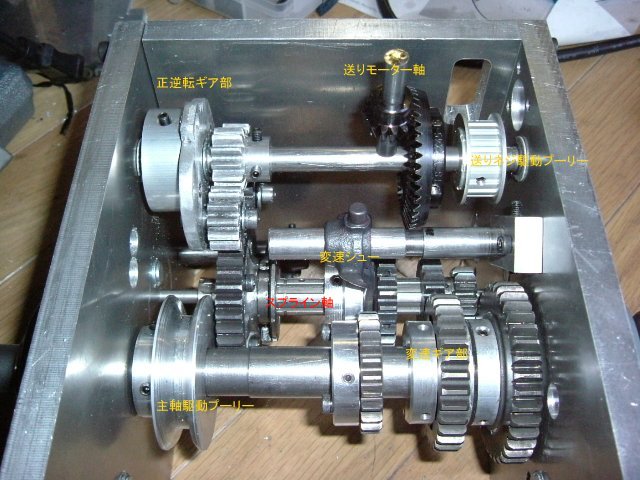

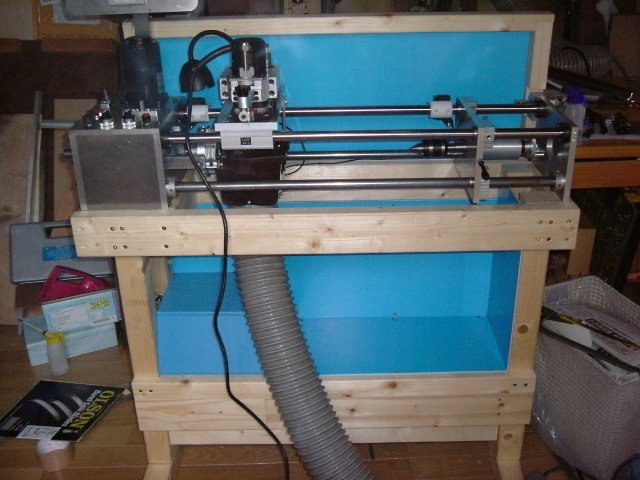

丂1擭埲忋偐偗偰僔僐僔僐偲廤傔偨婡夿晹昳偲嬥懏嵽椏乮杦偳偼奿埨側怴屆昳丄拞屆乯丅堦晹偼娵嫎僗儔僀僪戜偐傜偺棳梡丅寠偁偗惛搙側偳壗偲偐偦傟側傝偺尒捠偟偑偮偄偨偺偱丄帺慜偺僷乕僣壛岺傕傑偠偊偰丄儖乕僞乕乮僩儕儅乕乯儗乕僗傪嶌惉偵庢傝妡偐傝傑偡偑丄偳偆側傞偙偲傗傜丠丠丠

乮拹乯堦晹僔僢僋僱僗僒儞僟乕梡偵弨旛偟偨傕偺傕娷傑傟傞丅

2004丂Dec.

丂偳偆偱傕偄偄榖偱偡丅

丂嵟弶偵乽儖乕僞乕丒儗乕僗乿傪栚偵偟偨偺偼栘岺傪偼偠傔偰娫傕側偄崰丄儖乕僞乕偺嶲峫恾彂偵偁偭偨帺揮幵偺帟幵傗僠僃乕儞傪巊偭偨傕偺丄僼儗乕儉傕栘偱嶌傜傟偰偄偰乽傕偺偡偛偄戝妡偐傝乿偲偄偆傕偺偩偭偨偺偱偡偑丄儊僇僯僘儉偲壛岺擻椡偼報徾偵巆傝傑偟偨丅

丂尰嵼HOUSE OF TOOLS偲TREND偐傜2婡庬偑巗斕偝傟偰偄傑偡丅慜幰偼僒僀僘偺惂尷偱崙奜敪憲晄壜丄屻幰偼壙奿揑偵傕偭偨偄側偄丠丂WoodCraft偺儈僯丒儖乕僞丒儗乕僗偼攧傟側偐偭偨傜偟偔丄斕攧廔椆丅偝偡傟偽丒丒丒

丂棳梡僷乕僣傗娒偄峔憿偱偼幚梡偵懴偊傞壛岺偼擄偟偄偱偡偟丄僶儞僪僜乕偺僼僃儞僗傗儀傾儕儞僌僈僀僪偺惢嶌帪偵傕俫俠側偳偱擖庤偱偒傞僷乕僣偱偺尷奅傪巚偄抦傜偝傟傑偟偨丅杮暔偺慁斦偺僷乕僣傗斈梡婡夿晹昳側偳傪巊梡偟偨傎偆偑惛搙丒嫮搙偼栜榑丄巊偄彑庤傕偄偄傕偺偑弌棃傞偺偱偼側偄偐丠丂偨偩偟2擭慜偺帪揰偱偼慡偔尒捠偟偑棫偨側偐偭偨丅

丂崱擭偵擖傝僼儔僀僗丄慁斦偺僷乕僣傪帠嵶偐偔埖偭偰偄傞俴倝倲倲倢倕MachineShop偱丄僥乕儖僗僩僢僋偺僋僀儖乮俵俿俀乯側偳傑偩壛岺媄弍偑偮偄偰偄偐側偄乮徫乯僷乕僣偑庤偵擖偭偨偺偱丄惢嶌偵摜傒愗傝傑偟偨丅婡峔傪堦偮堦偮峫偊偰偄偔偲丄帺摦幵傗嶻嬈婡夿側偳偱偲偭偔偵惉弉偟偨媄弍丄僷乕僣傕帺暘偵偲偭偰偼弶傔偰栚偵偡傞傕偺偽偐傝偱丄偝傑傛偄偮偮傕嫽枴偼恠偒傑偣傫丅

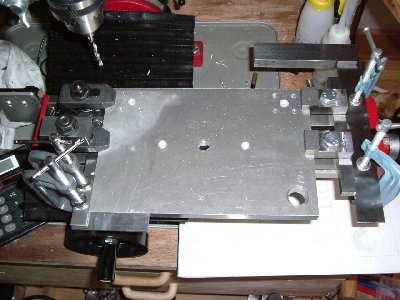

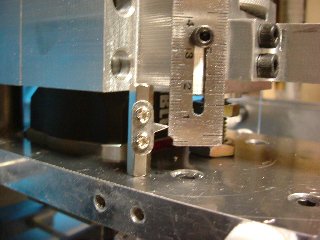

丂偲偄偆帠偱夋憸偼僾儗乕僩偺寠偁偗壛岺丅僒僀僘偼230亊150亊12mm丄僼儔僀僗偺僗儔僀僪偼墶曽岦偼壗偲偐僋儕傾偱偒傞傕偺偺丄廲曽岦偼100mm丅偦偙偱夋憸偺傛偆偵偁傜偐偠傔僼儔僀僗偱4柺壛岺偟偨僾儗乕僩偺嵍懁傪婎弨柺乮僥僐幃僟僀傾儖働乕僕偱柸枾偵僙僢僩乯丄嵍壓傪婎弨揰偵偟偰丄僋儔儞僾偱屌掕偟偨2屄偺戝丒彫儅僔儞丒僗僋僄傾偵栘捚偱寉偔扏偄偰墴偟晅偗丄娙扨偵廲曽岦50.00mm偺僆僼僙僢僩傪僙僢僩偱偒傞傛偆偵偟傑偟偨丅寠偁偗偺埵抲寛傔偼俢俼俷傪尒側偑傜僴儞僪儖傪夢偡偩偗偱丄4枃惢嶌偺岆嵎0.02mm埲撪偵側傞偼偢丠偱偡丅乮塃壓偺寠偼僕儍儞僋丒傾儖儈偺偨傔丂徫乯偙傟偼乽傕偺嶌傝偺夛乿偝傫偲偺儊乕儖偺傗傝庢傝偱偄偨偩偄偨僒僕僃僗僠儑儞偐傜偱偡丅

丂寠偁偗偼僙儞僞乕僪儕儖偐傜巒傑偭偰丄1乣1.5儈儕僗僥僢僾偱怲廳偵宎傪戝偒偔偟偰偄偒傑偡丅

2004丂俢倕們丏

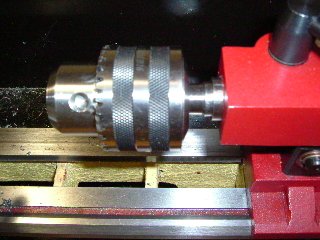

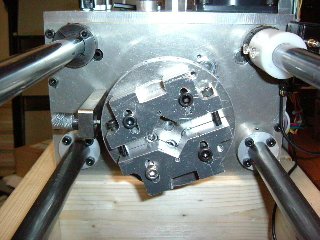

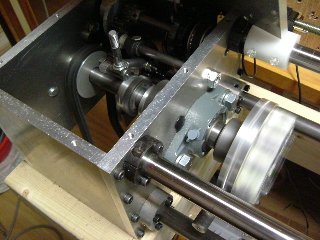

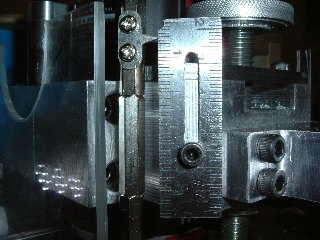

丂4杮偺僔儍僼僩偑堷偭偐偐傝柍偔僗僗僢偲摦偔偺偼婥帩偪偄偄偱偡乮徫乯丅怱憻晹偺20冇僴僂僕儞僌晅偒僟僽儖僽僢僔儏偼2屄偱3000墌丄晛捠偺儕僯傾僽僢僔儏偼仐250墌丄僼儔儞僕偺儀傾儕儞僌丒儐僯僢僩偼仐200墌丄偄偢傟傕怴屆昳偱偡丅僥乕儖僗僩僢僋偺僋僀儖乮夋憸塃拞墰偺抁偄摏丄撪宎偵俵俿2偺僥乕僷乕偑偮偄偰偄偰丄崱偺巹偺壛岺媄弍偱偼懡暘惓妋偵嶌傟側偄偱偟傚偆丒丒丒乯偼LittleMachineShop偐傜亹20偱峸擖偟傑偟偨丅偙傟偱巗斕偺夞揮僙儞僞乕傗僪儕儖僠儍僢僋傕巊偊傑偡丅

丂庤帩偪偺儕僯傾僔儍僼僩傪巊梡偟偨偺偱丄嵟戝恈娫偼650儈儕掱搙丄堉巕傗僥乕僽儖偺懌掱搙傑偱側傜娫偵崌偄偦偆偱偡丅僠儍僢僋/柺斉偼傑側偝傫偑偄傠偄傠嶌傜傟偰偄傞偺偱嶲峫偵偝偣偰偄偨偩偄偰丒丒丒丄欨偊傞嵽椏偺僒僀僘斖埻傪壗庬椶偐偵暘偗偰偟傑偊偽暋嶨側儊僇僯僘儉偼晄梫丠丂乽偁偭偨傜偄偄側両乿偺娵朹嶌傝僕僌偼偦偺揰偱帵嵈偵晉傫偱偄傑偟偨丅

丂偙傟偐傜偼僾儗乕僩偺巆傝堦枃偺寠偁偗丄偦偟偰偣偭偣偲儕僯傾僽僢僔儏傗僔儍僼僩偺儂儖僟乕偺惢嶌偱偡丅

2004丂俢倕們丏

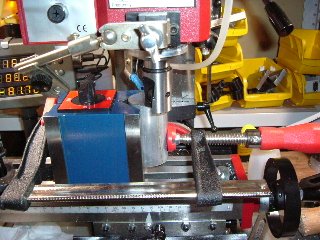

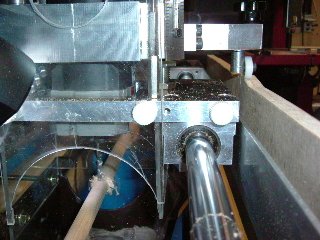

丂慁斦偱儃乕儕儞僌丒僶僀僩傪巊梡偟丄撪宎愗嶍偺幚媄懱尡偱偡乮徫乯丅僠僢僾岎姺幃偺僶僀僩偱岤偝15儈儕偺僔儍僼僩儂儖僟乕偺寠偁偗偐傜丅慡晹偱8屄昁梫偱寢峔柺搢偱偡偑丄嬥岺慁斦偼帺摦憲傝偑偁傝傑偡丅僼儔僀僗偱偼庤偱僴儞僪儖傪夢偡偺偱丄挿帪娫偺嶌嬈偱嬝擏偑捝偔側偭偨傝偟傑偟偨偑丄偙偪傜偼愗傝崬傒暆傪僙僢僩偟偰儗僶乕傪搢偡偩偗丅嬒堦僗僺乕僪偱憲傜傟傞偺偱愗嶍柺傕偄偄傛偆偱偡丅

乽壗偲偐偲帺摦憲傝偼堦搙傗偭偨傜巭傔傜傟側偄丠乿丂偙傟偼壗偑壗偱傕儖乕僞乕丒儗乕僗偵傕庢傝擖傟側偔偰偼丒丒丒

丂

丂

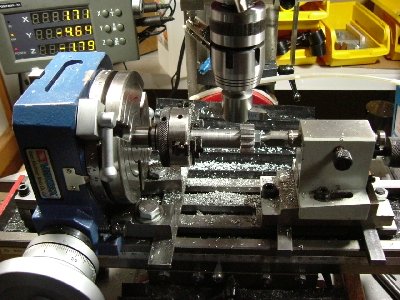

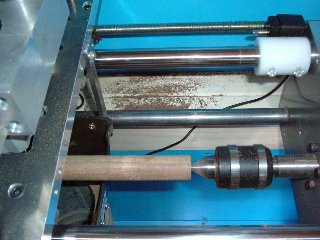

丂壓嵍偼40冇偺朹偵21.9冇怺偝75儈儕偺撍偒摉傝寠偺愗嶍偱偡丅儈僯慁斦偺尷奅傪姶偠偮偮傕壗偲偐壛岺偟丄壓塃偺傛偆偵僥僀儖僗僩僢僋偺僋僀儖偺儂儖僟乕偑弌棃忋偑傝傑偟偨丅嵽椏偼偲偔偒傫偝傫偐傜峸擖偟偨俙2017僕儏儔儖儈儞偱丄愗嶍偟傗偡偄傛偆偱偟偨丅

丂夋憸偐傜偼寠偺怺偝偑懌傝側偝偦偆偱偡偑丄夞揮僙儞僞乕傗僪儕儖僠儍僢僋傪巊梡偡傞偲偙傟埲忋怺偔偟偰傕柍堄枴乮偲偄偆偺偼幚嵺偵巊梡偝傟偰偄傞曽偼偦偺棟桼偑偍暘偐傝偲巚偄傑偡乯丅

丂

丂

丂偙偙傑偱棃偰傕傑偩僨傿僥乕儖偑寛傑傜側偄丒丒丒

2004丂俢倕們丏

丂摢偺拞偺恑峴偲幚嵺偺嶌嬈偱戝暘帪娫嵎偑偁傝傑偡乮徫乯偑丄僥乕儖僗僩僢僋偑傎傏枮懌偱偒傞宍偵側傝傑偟偨丅僋僀儖偺僋儔儞僾偼儗僶乕偵岎姺梊掕丅

丂師偼抜曄懍丄媡揮丄僋儔僢僠側偳擄戣偑峊偊偰偄傑偡丅偙傟傑偱偲傫偲墢偑柍偐偭偨悽奅偱丒丒丒僋儔僢僠傪帺嶌偟偨曽丄偄傑偣傫偐丠

偁傞偄偼媮傓両丂彫宆幵偺僇乕僄傾僐儞偺僐儞僾儗僢僒乕乮偺揹帴僋儔僢僠乯丠

2004丂俢倕們丏

丂

丂

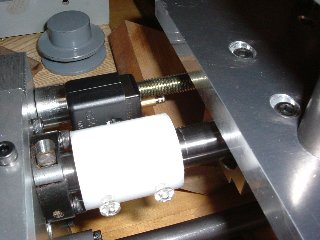

丂僥乕儖僗僩僢僋晹暘偑弌棃忋偑傝傑偟偨丅偙傟傪嵍塃偵僗儔僀僪偟偰壛岺挿偝偵崌傢偣丄壓偺擇杮偺僔儍僼僩傪妱傪擖傟偨儂儖僟乕偱儘僢僋偟傑偡丅尰忬偼僿僢僋僗丒儃儖僩偱掲傔晅偗偰偄傑偡偑丄偙傟傕儗僶乕偵庢傝懼偊傑偡丅怱攝偩偭偨僗儔僀僪摦嶌傕僗儉乕僗偵弌棃傑偟偨丅

丂塃夋憸偼嶌惉偟偨僔儍僼僩丒儂儖僟乕乮慡晹偱3庬椶12屄丄偝偡偑朞偒偰僀儎偵側偭偨丒丒丒乯丄傒傫側昁梫嵟彫尷偺壛岺偟偐偟偰偄側偄偺偱婡夿揑旤偟偝偼柍偄偱偡乮徫乯

丂僊傾偼儂儞僟偺僄僀僽50偺曄懍婡偺僕儍儞僋傪偽傜偟偨傕偺偱丄庡幉偵崌傢偣偰撪宎傪20儈儕偵壛岺偟傑偟偨丅尦乆偼5抜曄懍偱岻柇偵僊傾傪慻傒崌傢偣偰彫偝側暆偱幚尰偟偰偄傑偡偑丄5抜傕晄梫偱偁傞偙偲偲丄忢帪僊傾偑姎傒崌偭偰偍傝丄偙傟傪摦嶌偝偣傞昁梫偑側偄帪傕庡幉偲堦弿偵僈儔僈儔偲夢偭偰偟傑偆偺偱丄3慻偺僊傾僙僢僩偲僗僾儔僀儞幉偩偗巊梡偡傞偙偲偵偟傑偟偨丅怴昳偱僗僾儔僀儞幉傗僊傾傪峸擖偡傞偲乮儌僕儏乕儖偼2.0埵乯傫枩墌偵側偭偰偟傑偆偺偱彆偐偭偰偄傑偡丅

2005丂俰倎値丏

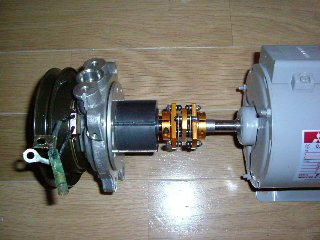

丂僆乕僋僔儑儞偱寉帺摦幵(傾儖僩)偺僄傾僐儞丒僐儞僾儗僢僒乕傪擖庤偟傑偟偨丅懡暘惢憿拞巭偵側偭偨幵梡偲巚傢傟傑偡偑丄側傫偲怴屆昳両丂彮乆偨傔傜偄偼偁偭偨偺偱偡偑丄怱傪婼偵偟偰暘夝偟傑偟偨乮徫乯丅愱梡岺嬶側偳柍偄偺偱丄儃儖僩傪僪儕儖偱偝傜偭偨傝丄棎朶側曽朄偱塃夋憸偺傛偆偵揹帴僋儔僢僠偲偟偰昁梫側僷乕僣傪妋曐偟傑偟偨丅倁儀儖僩偺僾乕儕乕偑偮偄偰偄傞偺偼岲搒崌偱偡偟丄姡幃扨斅偲偄偆偺偱偟傚偆偐丄峔憿傕戝曄偍曌嫮偵側傝傑偟偨丅桞堦擄揰丠偼僐儞僾儗僢僒乕偺儘乕僞乕偑幉偐傜庢傝奜偣側偄丠丂巇曽偑柍偄偺偱僼儔僀儂僀乕儖戙傢傝偵偟傑偡丒丒丒丅

丂

丂

丂俥俙梡偺揹帴僋儔僢僠偑僣僶僉僄儅僜儞丄嶰栘僾乕儕乕丄彫憅僋儔僢僠倕丏倲丏們丏偐傜敪攧偝傟偰偄傑偡偑丄埨偄傕偺偱傕悢枩丄偙傟偼偨偭偨偺1000墌偱偟偨丅乽僋儔僢僠両丠丂僋儔僢僠両丠乿偲僋儔僋儔偡傞傎偳丄敿寧娫擸傫偱擲偭偨峛斻偑偁偭偨偲偄偆傕偺偱偡丅

丂僩儖僋偺揱払擻椡偼丠偱偡偑丄0.4KW乮1/2HP乯掱搙偺儌乕僞乕梡掱搙偵偼巊偊傞偩傠偆丠偲偨偐傪偔偔偭偰偄傑偡偑丄傕偟娫堘偭偰偄傑偟偨傜惀旕偛巜揈偍婅偄偟傑偡丅

丂偲偙傠偱 kazu@偁偒偨偝傫偵擖栧撏傪弌偡偺傪偡偭偐傝朰傟偰傑偟偨乮徫乯

2005丂俰倎値丏

丂媣偟傇傝偵僪僀僩傊峴偭偰偒偨偺偱偡偑丄儚僑儞僙乕儖偱壓嵍夋憸偺傛偆側擇屢僋儔儞僾乮倄僋儔儞僾乯偑偁傝傑偟偨丅880墌丅壓塃夋憸偼嬥懏墌摏偺捈妏弌偟偺僙僢僥傿儞僌偱偡丅廲偵抲偄偨儅僌僱僢僩倁僽儘僢僋偵墌摏偺懁柺傪屌掕偟丄僀儞僨傿僋僗僪丒僄儞僪儈儖偱愗嶍偟傑偡丅偙傟傑偱偼2屄偺僋儔儞僾偱屌掕偟偰偄傑偟偨偑丄偙偺倄僋儔儞僾側傜1屄偱埨掕偟傑偡丅栘岺偱傕偄傠偄傠曋棙偵巊偊偦偆偱偡丅

丂

丂

丂壓嵍偼僀儞僨傿僋僗僪丒僄儞僪儈儖偱抐柺傪愗嶍拞偺條巕丄塃偼愗嶍偑姰椆偟丄岤僈儔僗偺掕斦傕偳偒偱捈妏偺妋擣偱偡丅

丂

丂

丂偦傟偐傜俛俽-10俲俀偵傕偍栚偵偐偐傝傑偟偨丅愗抐偙偦弌棃傑偣傫偱偟偨偑丄備偭偔傝偄偠傝傑傢偟傑偟偨偺偱屻擔僶儞僪僜乕帒椏幒偵傑偲傔傞偮傕傝偱偡丅

2005丂俰倎値丏

丂傛偆傗偔慡懱憸偑尒偊偰偒傑偟偨丅傕偆彮偟嵶乆偲偟偨僷乕僣壛岺丄惢嶌傪変枬偡傟偽乮徫乯堦婥偵慻棫偵峴偗偦偆偱偡丅

| 恈娫 | 嵟戝栺700mm |

| 怳傝 | 嵟戝栺100mm乮庡幉偺斀懳懁傪棙梡偡傟偽乣300mm掱搙丠乯 |

| 庡幉摦椡 | 200V 0.2乣0.4KW嶰憡儌乕僞乕丄僀儞僶乕僞乕惂屼丄僋儔僢僠丅乮僽儗乕僉丠乯 |

| 庡幉夞揮悢 | 慁斦儌乕僪丂丂丂丂丂丂丂 丗0乣1800rpm楢懕壜曄丄壜媡揮 儖乕僞乕丒儗乕僗儌乕僪丗憲傝検栺30丄50丄100mm偱1夞揮丄憲傝曽岦偵柍娭學偵壜媡揮 |

| 僠儍僢僋丒僼僃乕僗僾儗乕僩 | 徻嵶枹掕 |

| 憲傝憰抲 | 30W僽儗乕僉晅偒儕僶乕僔僽儖儌乕僞乕+僐儞僩儘乕儔乕 慁斦儌乕僪丄儖乕僞乕儗乕僗儌乕僪偲傕偵嶌摦壜 岺嬶戜偺儗僶乕偱摦嶌/掆巭 壜媡揮丄嵍塃偵壜摦幃偺儕儈僢僩丒僗僀僢僠 |

| 憲傝僗僺乕僪 | 枅昩丂0乣栺10mm楢懕壜曄 |

| 僥乕儖僗僩僢僋 | MT2 |

| 愗嶍岺嬶 | 捠忢偺愗嶍恘暔 儖乕僞乕丂俹俠690倁俽 僩儕儅乕丂俹俠-7310 |

| 岺嬶戜(2働強丠) | 儕僯傾僔儍僼僩+儕僯傾儀傾儕儞僌+愗嶍検旝挷惍丄恘暔儂儖僟乕 |

| 偦偺懠 | 僼僅儘儚 埨慡憰抲丄曧偄壛岺憰抲丄庡幉妱傝弌偟憰抲丄廤恛億乕僩 |

丂傑偩傑偩帋峴嶖岆偑偁傞偺偱丄巚傢偸晄搒崌偱乽庢傜偸扠偺旂嶼梡乿偵側偭偰偟傑偆嫲傟偼廫暘偵偁傝傑偡乮敋徫乯

丂夋憸偼3抜曄懍偺僊傾晹偱偡丅2抜偺慻傒崌傢偣偱丄栺1丗10丄1丗俆丄1丗3丄偦偟偰僯儏乕僩儔儖偲側傝傑偡丅偙傟傜偺僊傾偼挻掅懍偱偟偐夞揮偟側偄偺偱婥偑妝偱偟偨偑丄僊傾偺慻傒崌傢偣偲攝抲偱摢偑偙傫偑傜偐偭偨傝丄寠奐偗偺偨傔僊傾傪從偒側傑偟偨傝丄僗儁乕僗偵廂傔傞偨傔僌儔僀儞僟乕偱僊傾偺岤傒傪敿暘偵嶍偭偨傝丄僊傾偺儃僗嶌惢側偳偺嶌嬈偱悘暘帪娫偑偐偐偭偰偟傑偄傑偟偨丅

丂偙傟偵惓媡揮僊傾丄儀儀儖僊傾丄僞僀儈儞僌儀儖僩/僾乕儕側偳偲慻傒崌傢偣偰嵟廔傾僙儞僽儕偵側傝傑偡丅

乮捛婰乯儈僯慁斦偱偼30冇傪挻偊傞撍偭愗傝乮A2017丄俙7075側偳乯偺嵺丄媰偒傗嬺偄偙傒偱偊傜偔嬯楯偟偰偄傑偡丅傛偄曽朄傪偛懚抦偺曽俫倕倢倫両

2005丂俰倎値丏

丂倁儀儖僩乮俙乯偺僾乕儕乕傪嶌偭偰傒傑偟偨丅嵽椏偼乽偲偔偒傫偝傫乿偐傜峸擖偟偨俙2017丂60冇偺墌摏乮15冇偺寠偁偒乯偱偡丅愗嶍丄20冇偺寠奐偗偑廔傢偭偰偐傜偺撍偭愗傝偺嵺丄僸價儕偲僶僀僩偺嬺偄偙傒偱媰偒偨偔側傝傑偟偨乮徫乯

丂塃偼僴僀僗偺姰惉僶僀僩乮偲偄偭偰傕丄堦斣塃偺朹忬偺壗傕壛岺偟偰側偄傕偺乯傪僌儔僀儞僟乕偱嶍偭偰嶌惢偟偨僶僀僩偱偡丅堦斣嵍偼僊傾傪愗嶍偡傞偨傔偺巔僶僀僩屇偽傟傞傕偺偱丄12帟偺僊傾幚暔偵崌傢偣偰惍宍偟傑偟偨丅

丂

丂

丂偙偺僊傾僇僢僞乕偺儂儖僟乕偼30冇偺俽45俠娵朹偱嶌惉偟傑偟偨偑丄傾儖儈傗僕儏儔儖儈儞偲斾妑偡傞偲峝偔偰愗傝戙偑壱偘偢丄嬯庤堄幆偑偁偭偨偺偱偡偑丄壓塃夋憸偺儔僼傿儞僌丒儈儖傪巊梡偟偨偲偙傠岠棪揑偵愗嶍偑弌棃丄強梫帪娫偑悢暘偺堦偱偡傒傑偟偨丅幉宎偼僄儞僪儈儖偺僐儗僢僩偵崌傢偣偰16冇丅嵍偑晛捠偺2枃恘儈儖丄儔僼傿儞僌丒儈儖偺宍忬偼僗僷僀儔儖丒僞僢僾偵帡偰偄傑偡丅墶愗嶍柺偼嵍夋憸偺傛偆側栐栚柾條偵側傝傑偡偑丄偙偺傛偆側売強偱偼摿偵巇忋偘愗嶍傪偟側偔偰傕偄偄偺偱偦偺傑傑偱偡丅

丂

丂

丂傕偟偐偡傞偲丄僗僷僀儔儖僞僢僾偺僕儍儞僋偑栘岺偺儔僼傿儞僌丒儈儖偺戙梡偵巊偊偨傝偟偰乮曐忈偼偁傝傑偣傫丂徫乯

2005 Jan.

丂懕偄偰僊傾偺嶌惢偱偡丅僶僀僋偺12帟偺僊傾偺僐僺乕傪3乣4屄嶌傜側偔偰偼偄偗傑偣傫丅

丂丂堦斣嵍偑尦僊傾丅偙偺扟偵崌傢偣偰愭擔嶌惢偟偨

丂丂堦斣嵍偑尦僊傾丅偙偺扟偵崌傢偣偰愭擔嶌惢偟偨

丂僶僀僩偱愗嶍偟偨寢壥偑拞墰偱偡丅戝嶃枩攷偺懢梲偺

丂搩偺傛偆偵帟偺愭抂偑孹偒丄戝偒偝傕堎側偭偰丂偟傑偭偰

丂偄傑偡乮徫乯

丂丂尨場偼愗嶍僶僀僩偺宍偑嵍塃傾儞僶儔儞僗偩偭偨帠偲

丂愗嶍偺嵺偺僙僢僥傿儞僌偑偄偄壛尭偩偭偨堊丅

丂

丂丂愗嶍僶僀僩傪惍宍偟側偍偟丄慁斦偱傾乕僶乕傪嶌惢偟丄

丂棷傔僱僕偺僿僢僪偵僙儞僞乕僪儕儖偱寠偁偗丄偦偟偰

丂壓夋憸偺傛偆偵僥乕儖僗僩僢僋傪巊梡偟偰椉抂墴偝偊

丂偟偰愗嶍偟傑偟偨丅愗嶍僶僀僩偑僈僣儞僈僣儞偁偨傞偺偱

丂僠儍僢僋偺侾揰曐帩偱偼埨掕偟偨愗嶍偼朷傓傋偔傕

丂柍偐偭偨傛偆偱偡丅

丂丂庤帩偪偺娵朹偺宎偑尦僊傾傛傝2mm傎偳彫偝偄偺偱帟偑傗偣偰偟傑偭偰偄傑偡偑丄扟偺宍偦偺傕偺偼杦偳堘偄偑柍偔丄僊傾嶌惢偺傔偳偑棫偪傑偟偨丅

2005丂Jan.

丂

丂

丂惓媡夞揮偺偨傔偺僊傾椶偲8冇偺夞揮幉偑懙偄傑偟偨丅塃偺夋憸偼僊傾幉偺寠偁偗偺偨傔偺8冇偺僙儞僞乕丒億儞僠偱丄夞揮幉偲摨偠俽45俠傪慁斦偱壛岺偟偰從擖傟偟傑偟偨丅

2005丂Jan.

丂丂摨偠僒僀僘偺僊傾4屄偱惓媡揮婡峔傪嶌傝傑偟偨丅

丂帺嶌偟偨僊傾偑寢峔偄偄壛尭偱夞揮壒偑戝偒偄偺偱偡偑

丂摦嶌偟傑偡偺偱傛偟偲偟傑偟偨丅

丂丂攝抲/寁嶼偑埆偔偰僊傾偑夞揮幉偵摉偭偨偟傑偆偨傔丄

丂嶍偭偨晹暘偑2働強傎偳偁傝傑偡乮徫乯丅

丂丂壓夋憸偑挷惍傪廔偊偨丂僿僢僪僗僩僢僋晹偱偡丅

丂丂戝暆偵梊掕偑抶傟偰丠偄傞偺偱擄偟偄僷乕僣椶嶌惢偼懪偪愗傝丄

丂乮憗偄榖偑敀婙丠両乯僞僀儈儞僌儀儖僩/僾乕儕乕偼

丂偲偔偒傫偝傫偵偍婅偄偟傑偟偨丅

丂

丂曄懍僔儏乕偱僊傾傪嵍塃偵堏摦偟偰僊傾斾傪曄偊傑偡丅廫暘側僗儁乕僗偑偁傟偽丄偁傞僊傾偺姎傒崌偣偑姰慡偵棧傟偰偐傜椬傝偺僊傾傪姎傒崌傢偣傞傛偆偵偟偨傎偆偑僗儉乕僗偱偡偑丄偲偭偐偊傂偭偐偊曄懍斾傪曄偊傞傢偗偱傕側偄偺偱丄尰忬偱懨嫤偟傑偟偨丅

丂曄懍僊傾偲僗僾儔僀儞偼拞怱幉忋傪嵍塃偵堏摦偟傑偡偑丄嬱摦僊傾乮嵍拞墰偺崟偭傐偄僊傾乯偼僗僾儔僀儞幉忋傪妸傝乮夞揮偼揱払偡傞乯忢偵惓媡揮僊傾偲姎傒崌偆傛偆偵側偭偰偄傑偡丅

丂壓偺4枃偼壓懁偐傜尒偨夋憸偱丄偦傟偧傟1懍丄2懍丄3懍丄僯儏乕僩儔儖偺曄懍僊傾埵抲偱偡偑丄堦斣嵍偺僊傾幉偺嬱摦僊傾偼丄屌掕僔儏乕偱忢偵掕埵抲偵側偭偰偄傑偡丅

丂

丂

丂

丂

2005丂Jan.丂

丂15mm岤偺俙5052斅偱僼僃乕僗僾儗乕僩傪嶌惢丅庡幉偲偺寢崌偼僋儔儞僾丒儐僯僢僩傪巊梡偟丄偙偺掲傔僱僕偱僼僃乕僗僾儗乕僩傕堦弿偵屌掕偟偰偄傑偡丅悇彠偝傟偰偄傞巊偄曽偱偼側偄偺偱偡偑丄6屄偺僱僕偺掲傔嬶崌偱偁偍傝偺旝挷惍偑偱偒傞偺偱岲搒崌偱偡丅奜廃偺寠偼庡幉妱傝弌偟梡偱丄15搙偍偒偵奐偗丄90搙偺攞悢偼戝偒偔偟偰暘偐傝傗偡偔偟偰偄傑偡丅

丂

丂

丂丂憲傝儌乕僞乕偼僆乕僋僔儑儞偱擖庤偟傑偟偨偑丄

丂丂憲傝儌乕僞乕偼僆乕僋僔儑儞偱擖庤偟傑偟偨偑丄

丂僊傾儐僯僢僩偼柍偔丄幉偵偼僊傾偑愗傜傟偰偄偰

丂宎偼7.2冇丅

丂丂堦曽儀儀儖僊傾偼8冇偺寠壛岺偑偝傟偰偄偰

丂僗儕乕僽偑昁梫両丠

丂丂偆傑偔偄偔偐偳偆偐帺怣偑柍偐偭偨偺偱偡偑

丂8冇偺俽45俠杹偒娵朹偵丄慁斦偱彫偝偄寠偐傜

丂巒傔偰7冇傑偱僪儕儖偱寠偁偗丄傑偩擖傜側偄偺偱

丂拞孞傝偟傑偟偨丅

丂偟偐偟偙傫側彫偝偄寠梡偺僶僀僩偼帩偭偰偄側偄偺偱

丂暆5儈儕傎偳偺撍偭愗傝僶僀僩偱愗嶍偟偰側傫偲偐

丂傄偭偨傝偵丅寉偔栘捚偱扏偄偰偼傔崬傒傑偡偑丄

丂偙傟岤傒偼栺0.4儈儕偱偡丅

丂壛岺偺慜偵傑偩傑偩僕僌側偳傪嶌傞昁梫偑偁傝傑偡丅壓嵍夋憸偼俵俿-2僥乕僷乕偺儎僩僀偲丄僶僀僩偺恘崅僎乕僕偱偡丅恘崅僎乕僕偼偲偭偔偵嶌偭偰偍偐側偗傟偽側傜側偐偭偨傕偺偱偡偑丒丒丒

丂MT-2偼崻尦偑17.780冇丄75mm峴偭偨強偱14冇丄姺嶼偡傞偲1.壗搙偲偄偆旝彫/旝柇側妏搙偱偡丅偙偺僥乕僷乕偑偄偄壛尭偩偲偟偭偐傝墴偝偊傜傟側偔偰嬻揮偟傑偆偩偗偱偼側偔丄僗儕乕僽懁偵彎偑偮偄偰惛搙偑掅壓偟偰偟傑偭偨傝偟傑偡丅柍杁偵傕巚偊偨偺偱偡偑丄嶲峫恾彂傛傝丄曧偄壛岺偱傗偭偨偲偙傠傄偭偨傝偟偨傕偺傪嶌惢偡傞帠偑弌棃傑偟偨丅曧偄壛岺偲偄偭偰傕丄幚暔傪側偧傝側偑傜壛岺偡傞偺偱偼側偔丄幚暔偵僟僀傾儖僎乕僕傪摉偰偰僗儔僀僪偝偣丄恓偺怳傟偑曄壔偟側偄傛偆恘暔戜偺妏搙傪挷惍偟偨偩偗偱偡偑丄偙傟傕栘岺偱巊偊偦偆両丠

丂塃夋憸偺傛偆偵儘乕僞儕乕僥乕僽儖偵嵎崬傒丄偙傟偵傾儖儈斅傪屌掕偟偰僼僃乕僗僾儗乕僩傪壛岺偟傑偟偨丅

丂

丂

2005丂俥倕倐丏

丂夋憸偼庡幉妱傝弌偟偺僗僩僢僷乕偱偡丅僼僃乕僗丒僾儗乕僩偺奜廃偵15搙偍偒偵60搙僥乕僷乕偺僙儞僞乕丒僪儕儖偱寠傪奐偗傑偟偨偑丄僈僞僈僞偟側偄傛偆偵僗僩僢僷乕偺愭抂傕僥乕僷乕壛岺偟丄敳偗棊偪側偄傛偆偵俤儕儞僌偱棷傔偰偄傑偡丅偮傑傒晹暘偼僫乕儕儞僌丒僣乕儖偱僊僓僊僓傪偮偗傑偟偨丅傑偩姩強偑椙偔暘偐偭偰偄側偄傛偆偱偡丠偑巊偆帠偼弌棃傑偡乮徫乯丅嵽椏偼俽45俠偺16冇偺娵朹丄偦偟偰暯妏朹偱偡丅

丂

丂

丂偦偟偰師偺嶳応偵偝偟偐偐偭偰偒傑偟偨丅岺嬶戜偺憲傝傪摦嶌/掆巭偝偣傞偨傔偺12冇偺僴乕僼僫僢僩偱偡丅偙傟偐傜嶌惢偡傞僷乕僣偑側偐側偐擄偟偔柺搢偦偆偱偡丒丒丒

2005丂俥倕倐丏

丂丂岺嬶戜偺傾儕峚僈僀僪晹暘偱偡丅忋懁偺僷乕僣偼2偮偵

丂暘妱偟丄偦傟偧傟偵僴乕僼僫僢僩傪庢傝晅偗傑偡丅

丂丂峔憿揑偵偼慁斦偲摨偠丄偟偐偟揝峾乮S45C乯偺傾儕峚僈僀僪

丂偲偄偆偺偑偪傚偭偲婥偑廳偐偭偨丠偺偱偡偑

丂敿擔堷偒偙傕傝乮徫乯偱側傫偲偐愗嶍偟傑偟偨丅

丂丂3杮僙僢僩偱亹20偲偄偆挻埨暔偺嬥懏梡僟僽僥僀儖丒僇僢僞乕傕

丂恘偑寚偗傞偙偲側偔巊偊丄偙傟偱2偮栚偺嶳応傕柍帠僋儕傾

丂偱偒偦偆偱偡丅

丂丂嬥懏偱偙傟偑嶌傟傞偲側傞偲丄僕僌椶偵偄傠偄傠巊偊偦偆丒丒丒

丂2005丂俥倕倐丏

丂傾儕峚僈僀僪偺堏摦儐僯僢僩傪2暘妱偟丄壓嵍夋憸偺傛偆偵峚傪愗傝傑偟偨丅掙偑墭偄偺偼4冇偺儈儖偺晧扴傪寉偔偡傞偨傔丄偁傜偐偠傔僪儕儖偱壓寠傪奐偗偨偨傔偱偡偑丄婡擻揑偵梫媮偝傟傞偺偼撪廃懁偱栤戣側偄晹暘偱偡丅嵍懁偼20冇偺S45C娵朹偐傜壛岺偟偨僇儉僔儍僼僩偱丄儗僶乕傪庢傝晅偗傑偡丅

丂偙傟傜傪慻傒棫偰傞偲塃夋憸偺傛偆偵側傝傑偡丅塃堏摦儐僯僢僩偵峚偑尒偊傑偡偑丄傗偭偰偟傑偭偨丠両丂棤昞傪娫堘偊偨丅偟偐偟摦嶌忋偼栤戣側偔丄棤懁偵側偭偰尒偊側偔側傞晹暘偱偡偺偱嫻傪側偱偍傠偟傑偟偨乮徫乯丂傾儕峚愗嶍偼偟偽傜偔傗傝偨偔側偄偟丒丒丒

丂

丂

丂幉偐傜尒偰塃偵夞偡偲堏摦儐僯僢僩偑偔偭偮偒丄偙傟偵庢傝晅偗傜傟偨僴乕僼僫僢僩偑崌傢偝偭偰憲傝僱僕偲姎傒崌偄傑偡乮寗娫偺傛偆偵尒偊傞偺偼柺庢傝偺堊乯丅媡偵嵍偵夞偡偲栺3儈儕嫮奐偒丄憲傝偹偠偺姎傒崌偄偑奜傟傑偡丅

丂

丂

丂偙偺婡峔偼慁斦偱堦斒揑偵巊傢傟偰偄傑偡丅偱丄傗偭偲儊僇揑偵擄偟偄晹暘偺壛岺偑廔傢偭偨偀両

2005丂Feb.

丂慁斦嶌嬈偱偼撍偭愗傝偑弌棃傟偽堦墳堦恖慜丠両偲尵傢傟傞傛偆偱偡偑丄側偐側偐偆傑偔偄偐側偔偰嶲傝傑偟偨丅

丂

丂

丂塃夋憸偼庤帩偪偺撍偭愗傝僶僀僩偱丄嵍偐傜嘆慁斦偲堦弿偵峸擖偟偨傕偺丄嘇俴俵俽偐傜嘊嘋偼儂儖僟乕晅偒10杮偱亹10偺埨暔偱偡丅嘆偼30冇偺俽係俆俠傪撍偭愗傝拞偵嬺偄崬傫偱愜傟偰偟傑偄傑偟偨丅嘊丄嘋偼暆傕彫偝偔僸價儕偑弌傗偡偄偺偱嵶偄朹掱搙偟偐巊偊側偄傛偆偱偡丅扐偟僌儔僀儞僟乕偱偝傜偵暆傪彫偝偔偟偨傕偺偼E儕儞僌丄棷傔椫偺峚愗傝偵偼廳曮偟偰偄傑偡丅偲偄偆帠偱嘇偺僶僀僩丄偙傟偼摲晅偺偙偺傛偆偵忋晹偑岤偔側偭偰偄偰斾妑揑崉惈偑偁傞偺偲丄愗嶍拞偺峚偵嫴傑傟偵偔偔側偭偰偄傑偡丅

丂撍偭愗傝偼偁傞掱搙偺摜傫愗傝丠偑昁梫側傛偆偱丄嫲傞嫲傞摉偰偨掱搙偱偼偐偊偭偰僸價儕傗偡偔丄傎傫偺傢偢偐傕偆堦曕愗傝崬傓偲僔儍乕偲彫婥枴椙偔丠愗嶍偱偒傞傛偆偱偡(偐偲偄偭偰愗傝崬傒偡偓傞偲嬺偄崬傫偱偟傑偆丒丒丒)丅愗巕偺條巕偲壒傪棅傝偵恘暔戜偺憲傝僴儞僪儖傪夞偡丄偙傟偼幚嵺偵傗偭偰傒側偄偲暘偐傝偵偔偄揰偺堦偮偱偟偨丅

2005丂Feb.

丂丂僴乕僼僫僢僩傪傾儕峚僈僀僪偺壜摦晹偵嬧儘僂晅偗偟丄

丂丂僴乕僼僫僢僩傪傾儕峚僈僀僪偺壜摦晹偵嬧儘僂晅偗偟丄

丂儗僶乕傪嶌惢偟偰姰惉偟傑偟偨丅

丂丂傾儕峚僈僀僪丄僴乕僼僫僢僩偲傕寢峔岤傒偑偁傝丄

丂擬梕検偑戝偒偄偺偱丄儃儞儀幃偺僶乕僫乕偱壛擬偡傞偙偲

丂悢暘丄偙傟偼懯栚偐両丠偲掹傔偐偗偨崰傗偭偲嬧儘僂偑

丂棳傟偰傎偭偲堦埨怱丅

丂丂僱僕偺摦偒偼僗儉乕僗丄傾儞丒儘僢僋帪偺僴乕僼僫僢僩偺

丂寗娫偑3儈儕嫮偱偼姰慡偵姎傒崌偄偑奜傟側偐偭偨

丂偺偱偡偑丄僴乕僼僫僢僩偺僄僢僕傪幬傔偵懡彮嶍傞帠偱

丂偹偠嶳偑傇偮偐傜偢偵偡偄偡偄摦偐偣傞傛偆偵

丂側傝傑偟偨丅

丂丂帺暘偱尵偆偺傕側傫偱偡偑丄彮偟帺怣偑傕偰傞傛偆偵

丂側偭偨傒偨偄乮徫乯

丂2005丂Feb.

丂憲傝偹偠偼偳偙偱傕庤偵擖傞JIS12冇丄僺僢僠1.75mm偺悺愗傝僱僕偱偡丅憲傝偹偠偲偟偰偼椉抂傪儀傾儕儞僌偱僒億乕僩偟丄僿僢僪僗僩僢僋懁偵偼嬱摦偺偨傔偺僞僀儈儞僌丒僾乕儕乕傪庢傝晅偗傑偡丅昁梫側挿偝偼栺80cm偱丄1倣掕広偺傕偺偺椉抂傪10冇偵壛岺偟偰傕巊梡偱偒偦偆偱偡偑丄杹栒偟偰偟傑偭偨応崌傗丄壗傜偐偺棟桼偱偹偠嶳偑偮傇傟偰偟傑偭偨応崌偺岎姺傪峫偊丄幉傾僟僾僞傪嶌惢偟傑偟偨丅12冇偺僞僢僾棫偰偼偔偦椡偑昁梫偱丄懅偑愗傟傑偟偨乮徫乯

丂壓嵍偑僿僢僪僗僩僢僋懁丄壓塃偑僥乕儖僄儞僪懁偱丄師偼儀傾儕儞僌丒儂儖僟乕偺嶌惢偱偡丅

丂

丂

2005丂俥倕倐丏

丂庡幉嬱摦儌乕僞乕偺僔儍僼僩偼11冇丄堦曽僼儗僉僔僽儖丒僕儑僀儞僩偺儃傾偼12冇側偺偱丄挿偝20mm傎偳偺曄姺僗儕乕僽偑昁梫偱偡丅12冇俽45俠娵朹傪慁斦偺僠儍僢僋偵欨偊丄嫵壢彂偳偍傝偵僟僀傾儖僎乕僕偱僙儞僞乕弌偟丄曐娗拞偵偮偄偨彎偑偁傞偺偱怳傟偼僟僀傾儖僎乕僕偺栚惙傝敿暘佮0.005倣倣偖傜偄丅僥僀儖丒僗僩僢僋偺僪儕儖丒僠儍僢僋偱僙儞僞乕僪儕儖丄3.5冇/4.5冇/5.5冇/丒丒丒/10.5冇/10.9偲彊乆偵寠傪峀偘偰偄偭偨偺偱偡偑丄弌棃忋偑偭偨傕偺偼壓夋憸偺傛偆偵傂偳偔曃怱丄僗僇僗僇偺忋丄岤偄偲偙傠偼栺0.71mm丄敄偄偲偙傠偼0.22mm偲傑偭偨偔巊偄暔偵側傝傑偣傫丅

丄 丂

丂

丂嵞挧愴傪偟偰偄傞嵟拞偵丄5.5冇偺寠傪奐偗偨帪揰偱堦婥偵曃怱偡傞偙偲偑傢偐傝傑偟偨丅僪儕儖偺恘乮忋偺僐乕僥傿儞僌偟偰偁傞曽乯偺愭傪椙偔尒傞偲偳偆傕旕懳徧偺傛偆偱偡丅偙傟偼僙僢僩暔偱攧傜傟偰偄偨傕偺偱偡偑丄愗傟帺懱傕偁傑傝椙偔側偄偲姶偠偰偄傑偟偨丅

丂峫偊傜傟傞尨場偲偟偰偼傕偆1偮偁偭偰丄俵俿俀偺僪儕儖僠儍僢僋偺僥乕僷乕偑挿偡偓偰丄僋僀儖傪僥乕儖僗僩僢僋偐傜15儈儕埲忋撍偒弌偝側偄偲僌儔僌儔偟偰偟傑偄傑偡丅僋僀儖偑偺傃婥枴偵側偭偰崉惈偑掅壓偟丄僪儕儖恘偺愭抂偑怳傟傗偡偔側傞傛偆偱偡丅

丂

丂 丂

丂

丂巚偄愗偭偰僥乕僷乕偺愭抂傪15儈儕傎偳僇僢僩乮忋偺儔僀僽僙儞僞乕偑傕偲傕偲偺僥乕僷乕偺挿偝乯丄偙傟偱偐側傝夵慞偝傟傑偟偨丅

丂

丂

丂奐偗偐偗偺寠偼僄儞僪儈儖傪僪儕儖僠儍僢僋偵欨偊偰愗嶍偟廋惓丠丄僗儕乕僽偺岤傒偑嵟戝0.49mm丄嵟彫0.47倣倣偵側傝傑偟偨丅傑偩傑偩晄枮側弌棃忋偑傝偱偡偑丄揹帴僋儔僢僠偲儌乕僞乕偺娫偵僼儗僉僔僽儖丒僕儑僀儞僩傪擖傟傞偺偱媧廂偝傟傞帠傪婜懸偟偰丠巊偭偰傒傞帠偵偟傑偟偨丅

丂

丂

丂庡幉偺嬱摦宯偼偙傫側姶偠丅慡晹嵎偟崬傫偱偄傑偣傫偑丄儌乕僞乕幉偺愭抂偵僗儕乕僽偑尒偊偰偄傑偡丅塃偼堦楢偺嶌嬈拞偵懯栚偵偟偰偟傑偭偨僪儕儖払丄挿偔巊偊傞偐丄寠偺惛搙偼丒丒丒丂傗偼傝愗嶍儊乕僇乕昳偺丄偦傟傕僐僶儖僩僴僀僗埲忋傪慖戰偟偨曽偑娫堘偄偑柍偄傛偆偱偡乮惍宍偟偰愗嶍價僢僩偵曃怱丄偄傗曄恎梊掕丂徫乯丅

2005丂Feb.

丂枅搙偺帠偱偡偑乽揇朹傪曔傑偊偰丄撽傪曇傓乿偲偄偆嶌嬈傪孞傝曉偟偰偍傝傑偡乮徫乯

儘乕僞儕乕丒僥乕僽儖梡偺僋儔儞僾丒僕僌丄0.5倣倣崗傒偺僪儔僀僽僺儞丒億儞僠丠丂抂愗傟偱偣偭偣偲嶌傝傑偟偨偺偱僒僀僘偑傑偪傑偪偱偡丅儀傾儕儞僌z儖僟偼傾儖儈丒僽儘僢僋偱偡偑梊旛愗抐偑偙傟傑偨戝巇帠丄側傫偐偄偄曽朄傪峫偊側偄偲嶌嬈偦偺傕偺偑僀儎偵側偭偰偟傑偄偦偆偵旀傟傑偟偨丒丒丒

丂儀傾儕儞僌偼俲俙倅倀仐偁偒偨偝傫偑HP偱徯夘偝傟偰偄傞丄偪傚偭偲壩偱偁傇偭偰丒丒丒偲偄偆曽朄偱偟偭偐傝偼傔崬傔傑偟偨丅偁偲偼惓媡揮丄曄懍憖嶌偺偨傔偺儗僶乕椶丄僇儉側偳偱偡丅

丂2005丂Feb.

丂2005丂Feb.

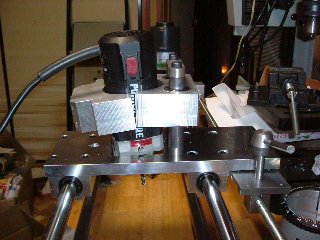

丂僿僢僪X僩僢僋晹偺憖嶌僷僱儖偱帪娫偑偐偐偭偰偄傑偟偨偑乮峔憿懱傪寭偹傞偨傔10儈儕岤偺僕儏儔儖儈儞斅丄偦偺傑傑偱偼岤偡偓偰僗僀僢僠側偳偑庢傝晅偗傜傟側偄乯丄慡懱傪慻棫偰偰傒傑偟偨丅

丂

丂

丂嵍夋憸偼僥乕儖丒僗僩僢僋晹丄僋僀儖偍傛傃僗儔僀僪偺儘僢僋偼儗僶乕偵曄峏偟傑偟偨丅屻偵憲傝僱僕偑尒偊偰偄傑偡丅僿僢僪丒僗僩僢僋晹偺僷僱儖偵偼丄儖乕僞乕丒儗乕僗儌乕僪帪偺庡幉惓丒媡揮偍傛傃曄懍僊傾偺愗傝懼偊儗僶乕丄僷僯僢僋丒僗僀僢僠丄憲傝儌乕僞乕/庡幉儌乕僞乕偦傟偧傟偺惓媡揮丄掆巭愗傝懼偊僗僀僢僠丄夞揮悢僐儞僩儘乕儖偮傑傒偑偁傝傑偡丅搢棫偟偰偄傞偺偼憲傝儌乕僞乕偱偡丅愱梡偺戜傪嶌傝丄庡幉儌乕僞乕偲揹帴僋儔僢僠偼僿僢僪丒僗僩僢僋晹偺壓偵庢傝晅偗傞梊掕丅傑偨庡幉嵍懁偼彨棃僠儍僢僋傪庢傝晅偗傜傟傞傛偆幉傪弌偟偰偁傝傑偡丅

丂巆偡偲偙傠岺嬶戜乮儖乕僞乕丄僩儕儅乕丄愗嶍恘暔梡丄夋憸偱偼傾儖儈斅偑忔偭偰偄傞偩偗偺晹暘乯偺嶌惢偑巆偭偰偄傑偡丅嶗偺婫愡傑偱偵曅傪偮偗偨偄偺偱偡偑丒丒丒乮徫乯

2005丂俥倕倐丏

丂僩儕儅乕/儖乕僞乕偺庢傝晅偗曽朄偼廲丒墶偳偪傜偱傕壜擻偱偡偑丄埨慡柺丄廤恛偺揰偐傜恘愭偑壓岦偒偵側傞廲偺曽傪慖傃傑偟偨丅

堦曽丄儖乕僞乕儗乕僗偲偟偰偺壛岺傪峫偊偰傒傞偲

嘆妏朹偺僾儗僇僢僩丄娵朹嶌惢側偳偱偼恘愭偑強掕偺崅偝偵惓妋丄妿偮偟偭偐傝偲屌掕偝傟傞帠

嘇曧偄壛岺偱偼慡偔媡偵丄暋惢偡傞幚暔傗僥儞僾儗乕僩偵偟偨偑偭偰帺嵼偵忋壓偡傞帠

偲憡斀偡傞忦審偑昁梫偵側傝傑偡丅

丂巗斕偺儖乕僞乕儗乕僗偱偼丄岺嬶戜偺2杮偺墶僒億乕僩僔儍僼僩偺偆偪堦曽傪巟揰偵偟偰夞揮偝偣忋壓偡傞偙偲偱丄偙偺憡斀偡傞摦偒傪偝偣偰偄傑偡偑丄栤戣偑偁傝傑偡丅偦傟偼

嘆儖乕僞乕/僩儕儅乕偑孹傓偔偲恘愭偑拞怱慄偐傜奜傟丄愗嶍怺偝偑曄傢偭偰偟傑偆乮儔僂儞僪僲乕僘丒價僢僩偩偗側傜婥偵側傜側偄偐傕丠乯

嘇恘愭偺恀壓偵僥儞僾儗乕僩側偳傪抲偐側偄尷傝丄僥儞僾儗乕僩偲幚嵺偺愗嶍怺偝偼1丗1偵側傜側偄丅幚暔偺曧偄壛岺偼晄壜擻丠

丂偲偄偆帠偱傑偨傑偨戝妡偐傝側帠偵側傝傑偟偨乮徫乯丅仐200墌偪傚偭偲偱庤偵擖傟偨20冇偺儕僯傾儀傾儕儞僌偑傑偩巆偭偰偄傑偡偑丄挌搙偄偄挿偝偺儕僯傾丒僔儍僼僩偑偁傝傑偣傫丅杮懱偺墶2杮偼僗僥儞儗僗/崅廃攇從擖傟偺愱栧儊乕僇乕偺傕偺偱偡偑丄庤尦偵偁偭偨S45C

20冇偺杹偒朹丄懡彮僑儘僑儘偟偨姶偠偼偁傝傑偡偑摦偒偼僗儉乕僗偱偡丅0.0壗儈儕傪梫媮偝傟傞婡夿偱偼側偄偺偱丒丒丒

丂40儈儕岤偺傾儖儈僽儘僢僋傪愗嶍偟丄夋憸偺傛偆側僩儕儅乕偺儂儖僟乕傪嶌惢偟傑偟偨丅旕忢偵寴傠偆偵側傝丄偙傟偼偦偭偔傝僶乕僠僇儖丒僩儕儅乕偺婡峔偲偟偰巊梡偱偒傞傕偺偱丄偪傚偭偲傕偭偨偄側偄姶偠傕偟傑偡偑丒丒丒

丂崱偺偲偙傠憐掕偟偰偄傞壛岺撪梕傪峫偊偰傒傞偲丄儖乕僞乕偑昁梫偵側傞傛偆側戝岥宎偺價僢僩偼巊梡偟側偄偱偁傠偆偲巚傢傟丄傑偨儖乕僞乕偺庢傝晅偗傕峫偊弌偡偲偒傝偑側偔側傞偺偱丄摉柺偼7310偱恑傔傞偙偲偵偟傑偟偨丅僷儚乕傕偦傟側傝偵偁傞偙偲偱偡偟丄備偭偔傝帺摦憲傝偡傟偽偄偄偙偲側偺偱丒丒丒

丂夋憸偱憲傝偺儘僢僋/傾儞儘僢僋婡峔偼傑偩岺嬶戜偵庢傝晅偗傜傟偰偄傑偣傫丅傑偨僉儍僢僾儃儖僩偺庤帩偪偑柍偄偺偱丄僩儕儅乕偺儂儖僟乕偼屌掕偝傟偰偄傑偣傫丅

丂偙傟偱僩儕儅乕偼妸傜偐偵忋壓偡傞傛偆偵側傝傑偟偨偑丄偝偰丄嘆嘇偺椉幰傪枮懌弌棃傞婡峔偼丠丠丠丠

2005 Mar.

丂惢嶌偟偨岺嬶戜偺捛壛僷乕僣偱偡丅扐偟12冇僱僕偼憲傝僱僕偺梋傝丄戃僫僢僩偲僾儔偮傑傒偼巗斕昳偱丄僩儕儅乕丒儂儖僟乕偼壓塃夋憸偺傛偆偵壛岺偟傑偟偨丅婡夿偺奐敪偑嵟廔栚揑偱偼側偄偺偱丄尨巒揑偐偮幚梡廫暘側曽朄丠丠丠

丂

丂

丂丂愗嶍怺偝屌掕壛岺偺応崌偼嵍夋憸偺傛偆側

丂丂愗嶍怺偝屌掕壛岺偺応崌偼嵍夋憸偺傛偆側

丂僙僢僥傿儞僌偱偡丅

丂儘乕儗僢僩僱僕偺偮傑傒傪夢偡偲岺嬶戜偑忋壓偟丄

丂忋偺挶僫僢僩偺傛偆側傕偺丠偱儘僢僋偟傑偡丅

丂丂僱僕偼12冇偺懢偄傕偺側偺偱嫮搙偼廫暘偲

丂巚傢傟傑偡丅

丂丂曧偄壛岺偱偼丄壓嵍夋憸偺傛偆偵儘乕儗僢僩僱僕傪

丂墴偝偊偰偄傞僾儗乕僩傪奜偡偲丄岺嬶戜偼帺桼偵

丂忋壓偡傞傛偆偵側傝傑偡丅僗僩儘乕僋偼栺70mm丅

丂丂岺嬶戜偺愭偵庢傝晅偗偨傾僟僾僞偵偼丄

丂僩儗乕僒乕偺僾儔僗僠僢僋丒儀傾儕儞僌偁傝丄偙傟偑

丂僥儞僾儗乕僩傗僐僺乕偡傞尰暔傪側偧傝傑偡丅

丂

丂

丂偙傟偼僥乕僷乕傗娚傗偐側嬋慄梡偱丄墯撌偑戝偒偔寖偟偄傕偺偺曧偄壛岺偺応崌偼丄儀傾儕儞僌偺戙傢傝偵愭抂偑塻妏偺僾儔僗僠僢僋偺僗僥傿僢僋偑昁梫偵側傞偲巚偄傑偡丅偄偢傟偺応崌偱傕堦婥偵壗僙儞僠傕偺愗嶍傪偡傞偺偼柍杁偱丄岺嬶戜偺壓懁偵僗僩僢僷乕偺12冇偺僫僢僩偑偁傞偺偱丄悢夞偵暘偗偰嵟廔愗嶍怺偝偵壛岺偟傑偡丅偙偺偙偲偼儈僯丒僼儔僀僗丄儈僯慁斦偱偺壛岺偱僀儎偲尵偆傎偳懱尡偟傑偟偨乮徫乯

丂嵍塃忋壓偺摦偒偼妸傜偐丄僩儕儅乕杮懱+僩儕儅乕偺儂儖僟乕偱偐側傝廳検偑偁傞偺偱丄忋偐傜寉偔墴偝偊傞掱搙偱埨掕偟偰愗嶍偱偒傞偺偱偼丒丒丒丅

丂傆乕傓両丠丂僷僜僐儞偲儌乕僞乕嬱摦偱忋壓偵摦偐偡傛偆偵偡傟偽俠俶俠偱偡偹乮徫乯

2005丂俵倎倰丏

丂憲傝偹偠偲僴乕僼僫僢僩偺姎傒崌偄丄儕儕乕僗偑

丂憲傝偹偠偲僴乕僼僫僢僩偺姎傒崌偄丄儕儕乕僗偑

丂僗儉乕僗偵偄偔傛偆挷惍偟傑偟偨丅憲傝偹偠偲僴乕僼僫僢僩偺

丂忋壓埵抲偑1.2儈儕傎偳偢傟偰偄偨偺偱丄僗儁乕僒乕傪

丂嫴傫偱偄傑偡丅愝寁恾偑柍偄偲偙偆偄偆偙偲偵側傞偲偄偆

丂埆偟偒尒杮偱偡乮徫乯

丂丂壓嵍偼儘僢僋帪丄塃偼傾儞儘僢僋帪偺忬懺偱偡丅

丂夋憸偱偼堘偄偑椙偔暘偐傝傑偣傫偑丄儗僶乕90搙偺

丂夞揮偱慺憗偔憲傝/掆巭憖嶌偱偒傑偡丅

丂丂偙偺岺嬶戜偵偼偄偔偮偐捛壛偑巆偭偰偄傑偡偑

丂婡峔揑偵偼弌棃忋偑偭偨偺偱丄憲傝儌乕僞乕偺

丂攝慄娭學傪曅晅偗帋塣揮偲側傝傑偡丅

丂

丂

2003丂Mar.

丂 僩儕儅乕偺價僢僩偼枅暘3枩夞揮傕偺崅懍偱丄價僢僩偑柺斅側偳偺嬥懏偵摉傞偲戝曄婋尟偱偁傝丄傑偨愗嶍偟夁偓偺嫲傟偑偁傞偺偱丄儕僯傾僔儍僼僩偺堦杮偵岺嬶戜偺僗僩僢僷/儕儈僢僩僗僀僢僠傪愝偗傑偟偨丅嵽椏偼偲偔偒傫偝傫偐傜峸擖偟偨35冇偺僕儏儔僐儞娵朹丄埵抲儘僢僋偼儕僯傾僔儍僼僩偵彎傪偮偗側偄傛偆5冇偺億儕僇僱僕丄僆儉儘儞偺儅僀僋儘僗僀僢僠偲僇僶乕偱偡丅嬥懏偲斾妑偟偰丄僕儏儔僐儞偼旲壧偑弌偰偟傑偄偦偆側傎偳壛岺偑妝偱偟偨乮徫乯丄傑偨杸嶤偑彮側偔僗儔僀僪偺摦偒傕妸傜偐丄僞僢僾寠傕偦偙偦偙嫮搙偑偁傝偦偆側偺偱丄僕僌偺慺嵽偲偟偰傕偭偲巊偊傞偺偱偼丒丒丒

丂

丂

丂塃忋夋憸偺傛偆偵岺嬶戜偑偙傟偵摉傞偲婡夿揑偵巭傑傝丄帺摦憲傝傪偟偰偄傞嵺偼儅僀僋儘僗僀僢僠偱憲傝儌乕僞乕傕掆巭偟傑偡乮僽儗乕僉晅偒儌乕僞乕側偺偱弖帪偵掆巭乯丅岺嬶戜偺嵍塃偵愝偗偰偄傞偺偱丄摨偠嵽椏傪偄偔偮偐壛岺偡傞嵺偵傕挿偝傪懙偊傜傟傑偡丅

2005 Mar.

丂

丂

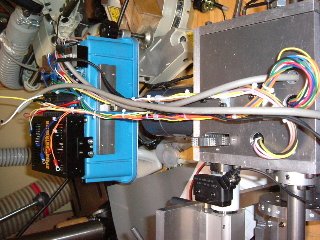

丂嵍夋憸偼僿僢僪僗僩僢僋晹偺僷僱儖偺攝慄丄塃夋憸偼攝揹儃僢僋僗偱庡幉儌乕僞乕偺拞屆僀儞僶乕僞乮梕検0.4俲倂丄扨憡200倁擖椡偱0.2俲倂偺嶰憡儌乕僞乕傪嬱摦乯傪慻傒崬傒丄崟偄儐僯僢僩偼憲傝儌乕僞乕偺僐儞僩儘乕儔乕偱偡(尭懍僊傾儐僯僢僩偑晅懏偟偰側偐偭偨偺偱偡偑丄僩僢僾儊乕僇乕偺僽儗乕僉偮偒偺30W儕僶乕僔僽儖儌乕僞乕偲僙僢僩偺枹巊梡昳偑3000墌丅偁傟偙傟壓庤側帠傪峫偊傞傛傝偰偭偲傝憗偔丄僐僗僩揑偵傕丒丒丒)丅

丂偛棗偺傛偆偵儕乕僪慄偑嶶傜偐偭偰丄懌偺摜傒応偑偁傝傑偣傫乮徫乯

2005丂Mar.

丂嵍偼http://www.wttool.com傛傝Baldor偲偄偆儌乕僞乕丒儊乕僇乕偺僌儔僀儞僟乕儐僯僢僩丅Dust

Control偲尵偆僇僥僑儕乕偵偁偭偨偺偱偡偑丄偙傟傑偱偼僋儕乕儞儖乕儉偺帠偺傛偆側愭擖娤偑偁傝傑偟偨丅偦偙偱挷巕偵忔偭偰専嶕偡傞偲塃偺Down

Draft Booth偑http://www.dualdraw.com/偱尒偮偐傝傑偟偨丅僟僗僩傪旘嶶偝偣側偄堊偵偼偙偺傛偆偵埻偄崬傒偑堦斣側傛偆偱偡丅

丂偲偄偆帠偼慁斦嶌嬈偱偼壓夋憸偑側偐側偐偄偄偺偱偼側偄偐両丠丂偙傟偼http://www.rockler.com傛傝丅

丂巊偄彑庤偼憐憸偡傞偟偐側偄偱偡偑丄偐側傝廤恛岠棪偼傛偝偦偆偱偡偹丅埲忋棎朶側嶰抜榑朄偱偟偨乮徫乯丂捈嬤偺廤恛偼傑側偝傫偑偄傠偄傠岺晇偝傟偰偄傞傛偆偱偡丅儖乕僞乕儗乕僗偱偼偙偺峔憿偼柍棟側偺偱傑偨巚埬搳偘庱偑懕偒偦偆丒丒丒

2005 Mar.

丂偝偭偝偲曅晅偗傞偮傕傝偱偄偨偺偱偡偑丄儊儞僥僫儞僗偺嵺偺暘夝偺梕堈偝傪峫偊偰偄偔偲丄偨偩慄傪偮側偘偽偄偄偲偄偆傢偗偵偼偄偐側偔側傝丄偁乕偱傕側偄丄偙乕偱傕側偄偲帪娫偑偐偐偭偰偄傑偡丅攝揹儃僢僋僗乮HC偺僾儔僗僠僢僋惍棟敔乯偺棤柺偵偄傠偄傠庢傝晅偗傞偙偲偱丄奜晹傊弌偰峴偔偺偼200V偺揹尮働乕僽儖偲丄嶰憡儌乕僞乕傊偺愙懕働乕僽儖偩偗偵側傝偡偭偒傝偟傑偟偨偟丄憖嶌傕偟傗偡偔側偭偨傛偆偱偡丅

2005丂Mar.

丂偦傠偦傠愗嶍恘暔偺専摙偵擖傝傑偟偨偑丄偁傟偙傟専嶕拞偵憳嬾偟偨偺偑偙傟偱偡丅偊丄乽恀帡偟偨偩傠偆丠乿偭偰丄丂乽幚偼丒丒丒乿

偲偄偆偺偼埆偄忕択偱偡偑丄惓捈傃偭偔傝両偟傑偟偨丅摨偠傛偆側帠傪峫偊傞恖偑偄傞傕偺偱偡偹丅

丂偙傟偩偗偱偼僨傿僥乕儖偼椙偔傢偐傝傑偣傫偑丄庤憲傝偺懼傢傝偵儌乕僞乕偱掅懍夞揮偝偣偰偄傞傛偆偱丄晛捠偺慁斦偺婡擻偼柍偄傛偆偱偡丅傑偨儖乕僞乕偺堏摦偼2懍偱儌乕僞乕偺夞揮/掆巭偱傗偭偰偄傞傛偆偵尒偊傑偡丅偁傞偄偼僿僢僪僗僩僢僋晹暘偵尒偊傞儗僶乕偱憲傝偹偠偺夞揮傪掆巭偝偣偰偄傞偺偐傕丠丂懠偵傕URL偑峴曽晄柧側傝傑偟偨偑丄僗僾儘働僢僩僠僃乕儞偱堏摦偝偣偰偄傞傕偺傕偁偭偨傛偆偱偡丅http://www.pro-amlathe.co.uk/index.htm傛傝

丂偪傚偭偲恈娫嫍棧偑丒丒丒偺傛偆偵尒偊偰偟傑偄傑偡偑丄壙奿偼彂偐傟偰偄傑偣傫偱偟偨丅

2005 March.

丂旓梡傪寉尭偡傞偨傔P********偺僠儍僢僋傪峸擖偟傛偆偲僆乕僟乕偟傑偟偨丅偲偙傠偑憲椏偺栤偄崌傢偣偵曉帠側偟丄傑偨抦傜側偄撪偵擖壸偑2働寧傕抶傟偨偺偵楢棈傕柍偔丄僉儍儞僙儖偟傑偟偨丅偙偙偼偳側偨偐彂偐傟偰偄偨傛偆偵巚偄傑偡偑丄懳墳偑僾傾側傛偆偱偡丅

丂偟偐偟偁傞曽偐傜偺儊乕儖偵傛傟偽丄悢擭慜傑偱偼奀奜僆乕僟乕嫅斲偲偐丄偙傫側晄恊愗側懳墳偼梋傝柍偐偭偨丄偙傟偼擔杮偐傜栤偄崌傢偣偩偗偱巭傔偰偟傑偭偨傝丄偒傔嵶偐偄僒乕價僗傪梫媮偟偨傝丄偁傑傝偵惈媫偩偭偨傝偲帺暘偱帺暘偺庱傪掲傔偰偟傑偭偨晹暘偑偁偭偨偺偱偼偲丒丒丒丅帺暘偺帠傕娷傔偰峫偊偝偣傜傟傑偟偨丅

丂掕昡偁傞僠儍僢僋偼悢幮偺傛偆偱偡偑丄崱夞偺儖乕僞乕儗乕僗偱偼庡幉偑摿庩偱偡丅巗斕偝傟偰偄傞慁斦偺庡幉傾僟僾僞乕偼梡堄偝傟偰偄傑偡偑丄戝庤偺捠斕嬈幰偱偼僱僕愗傝側偟偺20冇偺僾儗乕儞丒僔儍僼僩梡偼偳偙偵傕尒摉偨傜偢丄栤偄崌傢偣偵傕慺偭婥偁傝傑偣傫丅偦傫側拞偱丄僒乕僼僃僗丒僒儞僟乕偺僉僢僩傪峸擖偟偨乮敿擭宱偭偨偺偵慡偔庤偑偮偄偰偄側偄丂徫乯俶倝們倠偝傫偺偲偙傠偱乽傾僟僾僞乕偱崲偭偨傜憡択傪乿偲偄偆庡巪偺帠偑彂偐傟偰偄傑偟偨丅偙偙偱偼俷値倕倵倎倷偺慁斦傪埖偭偰偍傝丄峔憿丄惛搙側偳傛偔暘偐偭偰偄傞偲巚傢傟傞偺偱憡択偟偰傒傑偟偨丅偡傞偲乽Factory

Boy偵榖偟偰傒傞偐傜乿偲楢棈偑偁傝丄悢擔偟偰惢嶌壜擻偲尵偆曉帠偑偁傝傑偟偨丅捛壛旓梡偼16僇僫僟僪儖乮1300墌掱搙乯丄偱10擔傎偳偱弌棃忋偑傝憲傜傟偰偒傑偟偨丅

丂

丂

丂塃夋憸偑偦偺庡幉傾僟僾僞偱偡丅怓乆側宍忬偺捾偑偁傞偲曋棙偱偡偟丄僼僃乕僗丒僾儗乕僩梡偺僕僌傕峫偊偰偄傑偡偑丄嶌惢偼屻乆偺妝偟傒丄昁梫偵墳偠偰偲尵偆帠偵偟偰丄弨旛偑惍偭偨傛偆偱偡丅

2005丂March

丂

丂

丂攝慄偑廔椆偟丄幚嵺偵儌乕僞乕傪夢偟偰偺僥僗僩偵擖傝傑偟偨丅僷僯僢僋僗僀僢僠丄庡幉/憲傝儌乕僞乕偺惓媡揮丄僗僺乕僪僐儞僩儘乕儖丄儕儈僢僩僗僀僢僠摍慡偰栤戣側偔摦嶌丅懌尦偵庡幉儌乕僞乕偑揮偑偭偰偄傑偡偑丄揹帴僋儔僢僠偼僀儞僶乕僞偺RUN弌椡乮0.5Hz埲忋乯偱帺摦愙懕偡傞傛偆偵偟丄偙傟傕傕偆傑偔偄偒傑偟偨乮塃夋憸乯丅揹帴僋儔僢僠偼寉帺摦幵偺僄傾僐儞丒僐儞僾儗僢僒乕偵偮偄偰偄偨暔偱丄椼帴揹棳偼12V丄栺3俙偱偟偨丅栜榑媡婲揹椡僇僢僩偺僟僀僆乕僪傪擖傟偰偄傑偡丅奺婡婍偺揹尮偼扨憡200V偱摑堦偟偰偄傞偺偱丄偙傟傕庤帩偪偺200V擖椡懳墳偺12V僗僀僢僠儞僌揹尮偱偡丅

丂憲傝偹偠偺幉傾僟僾僞1屄偺曃恈偑婥偵側偭偨偺偱嶌傝捈偟傑偟偨丅12冇偺僞僢僾傪愗傞帪偵孹偄偰偟傑偭偰偄偨傛偆偱偡丅岺嬶戜偺憲傝/僗僩僢僾傕栤戣側偔俷俲丄丅岺嬶戜偑僗乕乕乕乕偲摦偔偺傪尒傞偲嬯楯偟偨峛斻偑偁偭偨偐側偲丒丒丒

丂偨偩偟僊傾偺憶壒偑傗傗戝偒偔丄憲傝儌乕僞乕偺尭懍乮1/3乯偵晛捠偺捈帟妢帟幵傪巊梡偟偨偙偲乮僗僷僀儔儖丒儀儀儖僊傾偺傎偆偑椙偐偭偨乯丄帺嶌偟偨惓媡揮僊傾偑偄偄壛尭偱偁傞帠側偳偑尨場偺傛偆偱偡丅

丂偙偺傑傑愗嶍僥僗僩偡傞偲丄僟僗僩偑偲偭嶶傜偐偭偰廂廤偮偐側偔側傞偺偱丄廤恛億乕僩偺愝抲丄庡幉儌乕僞乕偺庢傝晅偗偺偨傔偵傕戜乮僥乕僽儖乯傪嶌惢偟傑偡丅傕偆偄傠偄傠廫暘偵傗偭偨偲偄偆婥暘偱偡偺偱丄嫮搙偺揰傪彍偄偰庤敳偒偵側傞偱偟傚偆乮徫乯

2005 March

丂嵟嬤偺揹摦岺嬶偵偼LED偱庤尦傪徠傜偡傛偆側徠柧偑偮偄偨傕偺偑懡偔側偭偰偄傑偡丅崱夞偺儖乕僞乕丒儗乕僗偱偼岺嬶戜偑偁傞偺偱愗嶍売強偑埫偔側傝傑偡丅偦偙偱堏摦岺嬶戜偵徠柧傪偮偗傞偙偲偵偟傑偟偨丅揹媴偺曽偑埨忋偑傝偱偡偑丄妱傟傞嫲傟偑偁傝丄崱棳峴偺敀怓LED傪巊梡偟傑偟偨丅

丂

丂

丂偄偔偮揰摂偡傟偽廫暘側柧傞偝偵側傞偺偐僨乕僞偑側偄偺偱丄偪傚偭偲戝偒栚偺僼乕僪乮僇僶乕乯偵丅偙傟巊梡偟側偔側偭偨僔僃乕僶乕偺廩揹戜偺働乕僗偺儕僒僀僋儖偱偡丅偦傟偲僕儍儞僋敔偺拞偵偁偭偨拞嬻偺僼儗僉僔僽儖丒傾乕儉丅

丂丂揹尮偼憲傝儌乕僞乕偺僐儞僩儘乕儔乕偺5V傪巊梡丄

丂9屄偺敀怓LED偵奺栺10倣俙掱搙棳傟傞傛偆偵

丂揹棳惂尷掞峈偺抣傪寛傔丄偙偺栚揑偵偼廫暘側

丂柧傞偝偵側傝傑偟偨丅

丂丂僼乕僪偼偙偺敿暘偖傜偄偺僒僀僘偱

丂傛偐偭偨傛偆偱偡乮徫乯

丂2005丂March

丂

丂

丂SPF嵽偱庤偭庢傝憗偔嶌惉拞丅塃夋憸偼塉偳偄偺乽壔徬偠傚偆偛乿丄愙懕僷僀僾偺宎偑彫偝偄偺偱偡偑丄廤恛僼乕僪偲偟偰巊偊偦偆偱偡丅

2005 March

丂愰尵偳偍傝?儂僝慻偼懌偺傒偺愱梡戜偱偡丅揤斅偵偟傛偆偲僆乕僋僔儑儞偱僞儌偺奿埨丒岤廤惉斅傪扵偟偰偄偨偺偱偡偑丄偁傞偲偒偼偄偭傁偄偁偭偨偺偵丄偙偙偺偲偙傠慡慠弌昳偑柍偔偟傃傟傪愗傜偟傑偟偨乮徫乯丅惓婯昳?偼弌偰偄傑偡偑丒丒丒

丂

丂

丂廤恛億乕僩偼KAZU@偁偒偨偝傫偺偛柧嶡偳偍傝偱偡丅堏摦岺嬶戜偲堦弿偵摦偔偺偱丄儅僔偐側丠偲偄偆掱搙偐傕丅僼乕僪偺庤慜懁偼恘暔戜偑弌棃偰偄側偄偺偱屌掕偟偰偄傑偣傫偑丄偙偺傑傑偱傕曄宍側偳柍偔巊梡偱偒偦偆偱偡丅

丂寁嶼堘偄偑1偮乮椵寁偡傞偲丒丒丒乯丄廤恛儂乕僗偑庡幉儌乕僞乕偵傇偮偐偭偰偟傑偆偨傔丄儌乕僞乕偺埵抲傪壓偘傞昁梫偑弌偰偒傑偟偨丅偲偄偆帠偼傕偭偲挿偄倁儀儖僩偑丒丒丒丅埨偄傕偺偱彆偐偭偨乮徫乯

2005丂April

丂

丂

丂帺嶌傊偺偙偩傢傝偑惗傫偩僷乕僣偐丠両乮徫乯丅儚乕僋傪僼僃乕僗丒僾儗乕僩偺僙儞僞乕丒僺儞偲僥乕儖丒僗僩僢僋偺僙儞僞乕偱椉抂墴偝偊偟偰丄偙傟偱偟偭偐傝欨偊傑偡丅庤帩偪偺僕儏儔儖儈儞斅偺僒僀僘偐傜寛傑偭偰偟傑偄傑偟偨偑丄嵍偱15仩乣35仩偵懳墳丄塃偺傾僟僾僞傪巊梡偡傟偽8仩傑偱俷俲偱偡丅

丂傕偭偲戝偒偄儚乕僋偺応崌偼偳偆偡傞偐偭偰丠丂偦傟偼偦偺帪偱偡乮徫乯

2005丂April

丂V儀儖僩乮A44乯偑撏偄偨偺偱丄庡幉儌乕僞乕丄揹帴僋儔僢僠傪埵抲挷惍偟丄屌掕偟傑偟偨丅杮棃幵偺僇乕僄傾僐儞偱偼揹帴僋儔僢僠偺僾乕儕乕偑忢帪夞揮偟偰偄偰丄僄傾僐儞丒僗僀僢僠傪擖傟傞偲揹帴僋儔僢僠偑宷偑偭偰僐儞僽儗僢僒乕偺幉偑夞揮偟傑偡丅崱夞偺巊梡曽朄偱偼慡偔媡偱丄僀儞僶乕僞傪僗僞乕僩偡傞偲庡幉儌乕僞乕幉偲揹帴僋儔僢僠偺夞揮幉偑夞揮偟丄揹帴僋儔僢僠偑宷偑偭偰僾乕儕乕丄偦偟偰庡幉偑夞揮偟傑偡丅壓嵍偼僥僗僩拞偺夋憸偱偡偑丄怳摦丄堎壒摍傕柍偔丄偆傑偔嬻揮/愙懕偑弌棃傑偟偨丅

丂傢偞傢偞揹帴僋儔僢僠傪擖傟偨偺偼丄儖乕僞乕丒儗乕僗丒儌乕僪偱憲傝儌乕僞乕偱庡幉傪夞揮偝偣偰偄傞応崌偵丄偮傜傟偰庡幉儌乕僞乕傑偱夢偡帠偵側偭偰偟傑偆偺傪旔偗傞偨傔偱偡丅偙偺偲偒曄懍僊傾偼1乣3懍偄偢傟偐偑姎傒崌偭偰偄傑偡丅偙偺忬懺偱偆偭偐傝庡幉儌乕僞傪夞揮偝偣傞偲旕忢偵婋尟偱偡丅偦偺偨傔曄懍僊傾偑僯儏乕僩儔儖埵抲偵側偭偰偄側偄偲揹帴僋儔僢僠偑愙懕偟側偄傛偆丄偮傑傝庡幉儌乕僞乕偺夞揮偑庡幉偵揱払偝傟側偄傛偆偵儅僀僋儘丒僗僀僢僠偱僼僃乕儖丒僙乕僼偵偟偰偄傑偡乮曄懍僔儏乕偑僯儏乕僩儔儖埲奜偺埵抲偱偼俷俥俥乯丅

丂

丂

丂塃偺夋憸偼儀儖僩丒傾僀僪儔乕偱偡丅偙傟偱儀儖僩偺僥儞僔儑儞傕挷惍弌棃傑偡丅僕儏儔僐儞朹傪壛岺偟偨僾乕儕乕丠偵丄庤帩偪偺奜宎24冇偺儀傾儕儞僌傪2屄偼傔崬傒傑偟偨丅儀乕僗偼5儈儕岤偺S45C暯妏丅偟偐偟偙偙偵棃偰丄傗偭偮偗巇帠偑憹偊偰偄傞傛偆偱偡乮徫乯

2005丂March

丂

丂

丂嫲傞嫲傞僀儞僶乕僞乕偺揹尮傪擖傟丄僗僺乕僪丒僐儞僩儘乕儖偮傑傒傪忋偘偰偄偔丒丒丒丂2000rpm埲忋偵側傞偺偱憲傝儌乕僞乕偺僥僗僩偺帪傛傝梱偐偵嬞挘偡傞堦弖偱偡丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒丒

丂椙偐偭偨両丂倁儀儖僩偺揰傪彍偗偽丄摿偵栤戣偲側傞揰偼柍偐偭偨丅傕偟夞揮傪忋偘偰偄偭偰丄僈僞僈僞怳摦偟偩偟偨傜丒丒丒偲偄偆枾偐側嫲晐偑慡偔柍偐偭偨丄偲偼尵偄愗傟傑偣傫乮徫乯

丂V儀儖僩偺宲偓栚偵傛傞庒姳偺僲僀僘乮憶壒偲偄偆傎偳戝偒偔側偄乯偲怳摦偑偁傝傑偡偑丄儀儖僩偑撻愼傫偱夵慞偡傞壜擻惈傕偁傞偺偱條巕尒偱偡丅栘曅偱僾乕儕乕偵僽儗乕僉傪偐偗偰偄偭偰傕儌乕僞乕傕掆巭偟乮僀儞僶乕僞傕夁揹棳偱掆巭乯丄僋儔僢僠偑妸傞偙偲偼柍偄偺偱偙偺揰傕堦埨怱丅

丂偄偢傟偵偟偰傕丄僪儕儖傪巊偭偨梊旛幚尡偲偼斾妑偵側傜側偄偔傜偄埨掕偟偰偄偰丄偦傟側傝偺傕偺偲帪娫傪拲偓崬傫偩庤墳偊偼廫暘偁偭偨偲巚偄傑偡丅

2005丂April

丂梉曽婣偭偰偒偰偐傜偺抁偄帪娫偱偺僥僗僩偱丄棎朶偵傕妏嵽傪偄偒側傝偱偁傑傝尒偣偨偔側偄?!丒丒丒丅

丂

丂 丂

丂

丂傑偩姷傟偰偄側偔偰偍偭偐側傃偭偔傝側偺偱丄夋憸偼摦嶌傪巭傔偰嶣傝傑偟偨乮徫乯丅妏嵽偺傑傑丄偦偟偰僗僷僀儔儖丒價僢僩側偺偱妏偑寚偗偰偟傑偭偰偄傑偡偑丄杮斣偱偼愭偵懡妏宍偵僾儗愗嶍偟丄僽儖僲乕僘丄僐傾儃僢僋僗摍偺愭抂偑娵偄價僢僩丄偦偟偰V僌儖乕僽丄僒僀儞儊乕僉儞僌側偳愭抂偑偲偑偭偨價僢僩傪巊梡梊掕偱偡丅

丂

丂

丂僊傾偺壒偑戝偒偄偲巚偭偰偄傑偟偨偑丄僩儕儅乕偺憶壒偵偐偒徚偝傟傑偟偨乮徫乯丅墲暅偟側偑傜3夞偱愗傝崬傒傑偟偨偑丄帺摦憲傝偼戝曄夣揔丄墲暅偺嵺偺僘儗傕杦偳柍偝偦偆偱偡丅廤恛偺揰偼尰梡婡偺廤恛擻椡偱偼晄懌偱丄忋敿暘偵傕僇僶乕傪偮偗偨曽偑偄偄傛偆偱偟偨丅

2005丂April

丂丂杮奿揑偵愗嶍傪巒傔傞慜偵丄僟僗僩旘嶶傪杊偖偨傔嬥岺慁斦偺傛偆偵廃埻傪傾儖儈暋崌斅偱暍偄傑偟偨丅偨傑偨傑偙偺怓偩偭偨偺偱偡偑丄懡彮儎儃廘偝偑夝徚偝傟偨偐傕丠丂儌乕僞乕偵傕僇僶乕傪偮偗傑偟偨丅

丂偦偟偰壓偺僗儁乕僗偵偼價僢僩椶偲僠僛儖椶偺堷偒弌偟傪偮偗傑偟偨偑丄姰慡偵庤敳偒僆儞僷儗乕僪偵側傝傑偟偨乮徫乯丅傑偩傑偩僥儞僾儗乕僩丒儂儖僟乕丄恘崅僎乕僕丄僼僅儘乕丒儗僗僩丄恘暔戜丄傠偔傠戜丄奺庬儚乕僋丒儂儖僟乕丄廤恛倕丏倲丏們丒丒丒廻戣偑偁傝傑偡偑丄巊偄側偑傜捛壛偟偰偄偙偆偲巚偄傑偡丅

丂

丂

2005丂俙倫倰倝倢

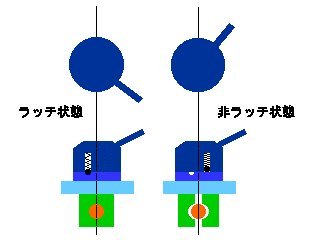

丂僠乕僋娵朹傪嶌傝傑偟偨丅僩儕儅乕偺恘愭傪彊乆偵壓偘側偑傜丄憲傝儌乕僞乕偺僗僀僢僠偺惓揮/媡揮傪愗傝懼偊偰峴偭偨傝棃偨傝偝偣傟偽丄墝憪傪媧偭偰偄傞娫偵弌棃忋偑傝傑偡乮徫乯丅偙偺僗僺儞僪儖惢嶌偺嵺偼庡幉儌乕僞乕傪100倰倫倣掱搙偱夞揮偝偣傑偟偨丅崱夞傕僿價傿丒僨儏乕僥傿丒僥僗僩丠偲偄偆帠偱妏朹傪偄偒側傝愗嶍偟傑偟偨偑丄妏乆傪愗嶍偡傞嵺偺徴寕偱憲傝僱僕偺僴乕僼僫僢僩偺儘僢僋偑奜傟傞帠偑偁傝傑偟偨丅偙傟偼僀僇儞偺偱儗僶乕偺儔僢僠傪嶌偭偰傒傑偟偨丅

丂

丂

丂儔僢僠偺曽朄偼僇儉丄帴愇側偳偄傠偄傠偁傝傑偡偑丄婛偵弌棃忋偑偭偰偄傞儗僶乕傪夵憿偡傞偺偼戝帠偵側傞偺偱丄塃忋恾偺傛偆偵峾媴偲僗僾儕儞僌曽幃偱丅嵽椏偼榋妏儗儞僠僙僢僩傪儕儞僌偵傑偲傔傞偨傔偵偮偄偰偄傞僗僾儕儞僌丠丄偦偟偰僈儔僈儔偟偩偟偨彫宆儀傾儕儞僌傪暘夝偟偰庢傝弌偟偨3.5冇傎偳偺峾媴偱偡丅

丂 丂

丂

丂僗僾儕儞僌偺挿偝傪挷愡偟偰丄偦偙偦偙偟偭偐傝丄偦偟偰僇僠僢偲婥帩偪傛偔儔僢僠偝傟傞傛偆偵挷惍偟傑偟偨丅偝偰師偵峊偊偰偄傞偺偼壗偩傠偆丒丒丒丠両

2005丂俙倫倰倝倢

丂杮奿揑偵壛岺偵擖傞慜偵偳偆偟偰傕曅晅偗傞昁梫偑偁傞僷乕僣偺捛壛丅壓嵍偼僥儞僾儗乕僩偺儂儖僟乕偱偡丅3乣4屄偺5冇儃儖僩仌挶僫僢僩偱屌掕偟傑偡丅壓塃偼僩儕儅乕杮懱偺僗僀僢僠偑憖嶌偟偵偔偄応強側偺偱奜晹僗僀僢僠傪捛壛丅

丂

丂

丂愗嶍偡傞偨傃偵僟僗僩傑傒傟偵側傞偺偼偛傔傫側偺偱丄3倲摟柧傾僋儕儖斅偱忋敿暘傪埻偆傛偆偵偟傑偟偨丅椉僒僀僪偼儚乕僋偺宎偵偁傢偣偰曄偊傞傛偆偵偟偰偄傑偡丅夋憸偼50冇傑偱偺応崌偺僙僢僥傿儞僌丄偦傟傛傝戝偒偄傕偺偼僇僶乕傪媡偵庢傝晅偗傑偡丅

慜柺偼懠偵専摙偟偰偄傞揰偑偁傞偺偱丄傑偩弌棃偰偄傑偣傫丅

丂

丂

2005丂April

丂側偐側偐僨僓僀儞偑屌傑傜側偄偺偱偡偑丄偦傠偦傠偲晹嵽偺惢嶌偵庢傝妡偐傝傑偟偨丅傑偢偼晛捠偺僗僺儞僪儖偺惢嶌偐傜丅

丂

丂

丂

丂偍偍傓偹巚榝捠傝偺摦嶌偱偡丅夞揮偝偣側偑傜偺堦搙偺愗嶍偼12冇偺儘乕儗僢僩丒僱僕敿夞揮丂1.75/2佮0.9mm偖傜偄偑尷搙偺傛偆偱丄傕偭偲怺偔偡傞偲峛崅偄憶壒偑敪惗偟丄愗嶍柺傕峳傟偰偟傑偄傑偡丅夋憸偺巇忋偑傝18冇偺僗僺儞僪儖偼20mm偺妏嵽偐傜3夞偺墲暅乮寁6夞乯偱愗嶍偟偨傕偺偱偡丅

丂塃忋夋憸偼廤恛僼乕僪偺條巕偱偡丅堏摦岺嬶戜偵僼乕僪傪庢傝晅偗100冇偺儂乕僗傪愙懕偟偰偄傑偡偑丄彴傪堷偒偢傞嵺曄側晧壸偑偐偐傞傛偆側婥偑偟偨偺偱丄搑拞偵儂乕僗偺儂乕儖僪傪偮偗傑偟偨丅僽儔僀儞僪偵岎姺偟偰巊傢側偔側偭偨僇乕僥儞丒儗乕儖偵壸憿傝昍偱捿偭偨偩偗偱偡偑丄儂乕僗偺摦偒偼庱怳傝偩偗偵側傝傑偟偨丅

丂

丂

丂廤恛偺曔懆棪偼栺7妱偲偄偭偨姶偠偱偡丅偟偐偟傛偔娤嶡偡傞偲嵍塃偵旘傃弌偟偰偟傑偆僟僗僩偼塣摦検偑戝偒偄慹偄傕偺偱丄壓懁偺僷儞晹暘偵棊偪丄儖乕僞乕丒儗乕僗偺奜傊旘傃弌偡偺偼傎傫偺傢偢偐丅僼乕僪偺寗娫偐傜奜偵旘傃弌偦偆偲偟偰堷偒栠偝傟傞僟僗僩偑懡偔丄廤恛椡傪傾僢僾偡傟偽夵慞偝傟傞偺偼娫堘偄柍偝偦偆偱偡丅傑偨愗嶍拞偵擔岝偵偡偐偟偰傒偰傕儖乕僞乕丒儗乕僗偺忋懁乮偮傑傝旲愭乯偵寬峃偵嵟傕桳奞側旝彫側暡恛偼擣傔傜傟偢丄偙傟側傜偽幒撪偱傕埨怱偟偰愗嶍嶌嬈偑弌棃偦偆偱偡丅愗嶍拞偵偙傫側偺傫傃傝偟偨帠偑弌棃傞偺偼乽帺摦憲傝乿條條乮徫乯

丂僩儕儅乕偺憶壒偑惁傑偠偄偺偱丄摿偵幒撪偱偼僀儎丒儅僼偼昁恵偱偡丅

2005丂May

丂妶梡曇偲偄偄側偑傜丄堷偒懕偒僷乕僣傕嶌惢偟偰偄傑偡丅昁梫偵敆傜傟丄栘岺僶儞僪僜乕偱愗抐偟偨傾儖儈斅傪愗嶍偟偰丄35仩乣55仩梡偺僋儔儞僾丒傾僟僾僞乕傪嶌傝傑偟偨丅僥乕儖丒僗僩僢僋偺儔僀僽丒僙儞僞乕傪奜偟偰偟傑偭偰傕僌儔僌儔偟側偄傎偳嫮屌丅

丂

丂

丂崱夞偼33冇偺僗僺儞僪儖傪嶌惢偟偨偺偱偟偨丅傗偼傝愗傝崬傒検傪戝偒偔偟偟偡偓傞偲價僢僩愓偑巆偭偨傝敡偑峳傟傞偺偱丄偙偺懢偝偱偼妏嵽偐傜5乣6墲暅傎偳偐偗偰愗嶍丅

2005丂May

丂偪傚偭偲媡栠傝偱偡偑丄價僢僩傪庢傝懼偊傞偨傃偵偦偺挿偝丄宍忬丄僙僢僩忬懺偱恘愭偐傜夞揮拞怱傑偱偺嫍棧偼曄傢偭偰偟傑偄傑偡丅摨偠宎傪暋悢愗嶍偡傞偩偗側傜僗僩僢僷偱廫暘偱偡偑丄堦晹愗嶍怺偝傪曄偊偨偄帪偵偄偪偄偪應掕偡傞偺偼岠棪偑埆偄偺偱丄愗嶍巇忋偑傝宎偺尒摉傪偮偗傞偨傔偺僎乕僕傪庢傝晅偗傑偟偨丅僗働乕儖偼捈妏偑嫸偭偰偟傑偭偨戜晅偒僗僐儎傪愗抐偟偨傕偺偱偡丅

丂

丂

丂嵟弶偼12冇偺S45C娵朹傪僙僢僩偟偰丄恘愭偑捝傑側偄傛偆偵敄偄桘巻傪晘偄偰價僢僩偺愭抂傪愙怗偝偣傑偡丅偙偺偲偒恘愭偼拞怱偐傜12/2亖6倣倣偱偡丅僗働乕儖偵偼挿寠偑奐偗偰偁偭偰丄偙偺忬懺偱僗働乕儖傕6mm偵崌傢偣傑偡丅屻偼恘愭傪徃崀偝偣偰傕僗働乕儖偺撉傒傪2攞偟偰愗嶍屻偺捈宎傪媮傔傞帠偑弌棃傑偡丅

丂愗嶍搑拞偱價僢僩傪岎姺偡傞帪偼丄岎姺慜偺僗働乕儖偺撉傒傪妎偊偰偍偒丄價僢僩岎姺屻丄嵽椏偵愭抂傪愙怗偝偣偰岎姺慜偲摨偠抣偵僗働乕儖偺埵抲傪挷惍偡傞偩偗偱偡丅嵟廔巇忋偑傝偼僲僊僗偱旝挷惍偟傑偡丅

乮俹丏俽丏乯抳柦揑娫堘偄偑敪妎丂仯亊仩仸仠

丂側傫偲僗働乕儖偺庢傝晅偗偑揤抧媡偱偟偨丒丒丒丂偡偖偵庢傝晅偗曽傪曄峏偟偰帠側偒傪摼傑偟偨乮徫乯

2005丂May

丂師偺愗嶍偼僥儞僾儗乕僩傪巊梡偟偨曧偄壛岺偱偡丅僥僗僩傪寭偹堦斣娙扨側偑傜偙傟偐傜昁梫偵側傞恀傫拞偑傆偔傜傫偩僗僺儞僪儖丅僥儞僾儗乕僩偼僼儘乕儕儞僌偺抂嵽傪壛岺偟丄拞墰偱4儈儕崅偔偟偰偁傝丄巇忋偑傝宎偼椉懁傛傝8儈儕戝偒偔側傝傑偡丅偙偺僄僢僕偺巇忋偑傝偑愗嶍寢壥偵捈寢偟傑偡偺偱丄弌棃傟偽傾僋儕儖側偳偱嶌傝偨偄傕偺偱偡偑丒丒丒

丂僙僢僥傿儞僌偼愭偵庢傝晅偗偨恘崅僎乕僕傪尒側偑傜丄椉懁偺暯扲晹偑巇忋偑傝宎10儈儕丄僎乕僕偺撉傒偑5儈儕偵側傞傛偆僥儞僾儗乕僩傪忋壓偵旝挷惍偟傑偡丅

丂

丂

丂忋夋憸偼帺摦憲傝偱僩儗乕僒乕偺僾儔僗僠僢僋丒儀傾儕儞僌偑僥儞僾儗乕僩忋傪側偧偭偰偄傞偲偙傠偱偡丅偙偙偱偼妏偑偁傞僗僷僀儔儖價僢僩偱愗嶍偟偰偄傑偡偑丄孹幬晹暘偐傜暯扲晹偵堏傞偲偒偵彮偟價僢僩愓偑巆偭偰偟傑偄傑偡偺偱丄愭抂偑娵偄價僢僩傪巊梡偟偨曽偑偄偄傛偆偱偟偨丅

丂丂慺嵽偺挿偝偼栺44cm丄椉懁偺嵶偄晹暘偺宎偼10mm偱偡偑

丂僼僅儘儚乕丒儗僗僩柍偟偱傕價價儕側偔愗嶍偱偒傑偟偨丅

丂丂僥儞僾儗乕僩偺斀懳懁偺僄僢僕偼捈慄偱偡丅偙偪傜傪巊梡偟偰

丂椉抂偑偦傟偧傟昁梫側巇忋偑傝宎偵側傞傛偆僥儞僾儗乕僩傪

丂幬傔偵僙僢僩偡傟偽丄娙扨偵僥乕僷乕壛岺偑壜擻偱偡丅

丂2005丂俵倎倷

丂嬧壨宯宆丠僗僺儞僪儖丂4杮偺惢嶌偑廔傢傝丄師偼傕偆彮偟暋嶨側僷僞乕儞偺愗嶍傪傗偭偰傒傑偟偨丅僩儗乕僒乕偼挿偝50mm丄4冇偺僗儁乕僒乕丄僥儞僾儗乕僩偼壛岺偑娙扨偱偁偭偲偄偆娫偵弌棃偰偟傑偆MDF傪巊梡偟傑偟偨偑丄偮傇傟偰曄宍偟傗偡偔慡偔晄岦偒偱偟偨丅

丂

丂

丂僥儞僾儗乕僩偲幚暔傪斾妑偟偰傒偰壓偝偄丅R晹暘偼愗嶍屻庤偱廋惓偟偰偄傑偡丅僗僷僀儔儖丒價僢僩傕崜巊偺寢壥愗傟枴偑棊偪偰僶儕偑弌傗偡偔丄僗僇僢偲婥暘椙偔愗嶍丒丒丒偲偄偆傢偗偵偼偄偐偢丄2杮偱拞巭偟偰弌捈偟偱偡丅乮徫乯

2005丂May

丂嫽枴偺側偄曽偵偼慡偔偳偆偱傕偄偄帠偱偡偑乮徫乯丄僥儞僾儗乕僩偺僷僞乕儞偑嵶偐偔側偭偰偔傞偲儀傾儕儞僌偱偼嵶晹傪僩儗乕僗弌棃偢丄堦曽僶乕偱偼側偧傞帪偺杸嶤偑埆塭嬁傪梌偊偦偆偱偡丅偱丄偦傫側応崌偵巊梡偡傞僩儗乕僒乕傪嶌傝傑偟偨丅

丂

丂

丂

丂丂嵽椏偼傾儖儈斅傪愗嶍偟偨僼僅乕僋丄3冇偺恀鐹朹

丂乮堦抂偼3冇偺僱僕乯丄偦偟偰撪宎偑3冇偺恀鐹偺僗儕乕僽偱偡丅

丂忋塃夋憸偼慻傒棫偰偨偲偙傠丅丂

丂丂嵍夋憸偼堏摦岺嬶戜偵僙僢僩偟偰僥僗僩拞偺條巕丅僗儕乕僽偺

丂奜宎偼4.8冇側偺偱偐側傝嵶偐偄僷僞乕儞傑偱僩儗乕僗

丂壜擻偵側傝傑偟偨丅

丂2005丂May

丂僥儞僾儗乕僩壛岺偼巇愗傝側偍偟偱偡偑丄嵽椏傪柍懯偵偡傞偺傕傕偭偨偄側偄偺偱丒丒丒

丂偙傟傑偱偵嶌偭偨傕偺傕堷偔庤偁傑偨両丠偱偟偨丅偲偼偄偆傕偺偺崱擭弶傔偰偺栘岺嶌昳偲偼梋傝偵壡嶌乮徫乯

2005丂June

丂壓偱嶌偭偨傕偺傪傂偭偔傝曉偟偰丄壓嵍夋憸偵側傝傑偡丅墦偔偱尒傟偽偁傑傝傾儔偼暘偐傜側偄傛偆側偺偱丄栙偭偰抲偄偰偍偔偙偲偵偟傑偡乮徫乯揤斅傪偳偆椏棟偡傞偐偼偪傚偭偲屻偱丅壓塃偼2偮偺嬧壨偺梈崌柾宆丠丠丠丠

丂

丂

丂嵟嬤偐側傝埨偔側偭偨儗乕僓乕丒儗儀儖偱偡偑乮偙傟偼奀奜捠斕偱亹14偱偟偨乯丄搚戜偺悈暯丄暻偵偐偗傞妟側偳偺悈暯丄丂僼儘乕儕儞僌揬傝偺傾儔僀儞儊儞僩側偳埲奜偵栘岺偵巊偄摴偼柍偄偱偟傚偆偐丠

丂愭偵嶌惢偟偨僗僺儞僪儖偵寠傪嬻偗傛偆偲偟偰丄捈慄忋偵寠傪偦傠偊傞偺偼柺搢偩側偀丒丒丒偲僂僕僂僕偟偰偄傞偲偒偵傆偲巚偄偮偒傑偟偨丅壓塃偼僙僢僥傿儞僌偺條巕丅33冇偺僗僺儞僪儖偵寠傪偁偗傞偺偱丄僼僃儞僗偐傜敿暘偺16.5mm偵價乕儉傪崌傢偣傑偡丅價乕儉暆偑1倣倣埲忋偁傞偺偱丄岆嵎偑彮側偔側傞傛偆拞怱偵丅

丂

丂

丂偱傕偭偰丄抂偐傜寠偁偗埵抲偩偗應掕偡傟偽捈慄忋偵暲傋偰娙扨偵儅乕僉儞僌弌棃傑偡丅僥乕僷乕偱傕堎宎壛岺偟偨傕偺偱傕岦偐偆偲偙傠揋柍偟丠両

丂

丂

丂丂寠偁偗偑嵪傫偱丄慻傒棫偰偨僼儔儚乕丒僗僞儞僪丂偦偺2偱偡丅

丂椺偵傛偭偰揤斅偺壛岺偼偙傟偐傜偺妝偟傒偲偟傑偡丅

丂丂偁偪傜偱偼墳愙僙僢僩偺僙儞僞乕丒僥乕僽儖傪乽Coffee Table乿偲

丂尵偆傛偆偱偡偑丄偦傟偲僒僀僪丒僥乕僽儖丄儚僀儞丒僥乕僽儖側偳

丂僨僓僀儞揑偵悘暘嶲峫偵側傝傑偡丅

丂丂偟偨偑偭偰僆儕僕僫儕僥傿偼偁傝傑偣傫乮徫乯

丂2005丂俰倳値倕丂

丂愭擔偁傞偲偙傠偱嫵偊偰偄偨偩偄偨帠傪幚慔偟偰傒傑偟偨丅

傑偢乽偨偹乿傪嶌偭偰偍偒丄偦傟偺傾僂僩儔僀儞傪働僈偄偰丄傄偭偨傝浧傑傞傛偆偵僙僢僙偲孈傝崬傓丒丒丒丒

偲偵偐偔枹懱尡僝乕儞側偺偱丄庤帩偪偺抂嵽偱扨弮側傕偺丅偙偙偱巊梡偟偨岺嬶偼僄儞僪儈儖丄僇僢僞乕丄偦偟偰僒儞僪儁乕僷乕丅丂偝偰偝偰丒丒丒

丂曋忔偱儈僯丒僼儔僀僗偺姪傔丒丒偱偡乮徫乯

丂偙偺峚愗嶍偼3冇宎偺僄儞僪儈儖傪僪儕儖僠儍僢僋偵欨偊偰

丂栺600倰倫倣偱愗嶍偟傑偟偨乮惓幃偺巊梡朄偱偼偁傝傑偣傫乯丅

丂憶壒偼R****偺戩忋梡儃乕儖斦傛傝彫偝偔丄怺栭偱傕側偗傟偽

丂栭娫嶌嬈傕壜擻偱偡丅

丂僿僢僪偺僗僩儘乕僋傕180mm偁傝丄晛捠偺寠偁偗偼偙傟偩偗

丂偁傟偽廫暘偱偟傚偆丅儖乕僞乕偺價僢僩偱傕愗嶍幚愌偑偁傝傑偡丅

丂丂儌乕僞乕偺僷儚乕偼350倂偱壜曄懍丄側傫偲偄偭偰傕惓妋側

丂倃倄僗儔僀僪偑偁傝丄曃怱傕嬌傔偰彮側偔丄摉慠嬥懏傕壛岺

丂偱偒傑偡偐傜拞丒戝宆偺儃乕儖斦傪専摙偝傟偰偄傞曽偼丄

丂儈僯丒僼儔僀僗傕帇栰偵抲偐傟偰偼偄偐偑偱偟傚偆偐丠

丂乮偲尵偄偮偮丄拠娫偵堷偒崬傕偆偲偟偰偄傞丠丂徫乯

丂2005丂俰倳値倕

丂乽偨偹乿偼揤斅偲僐儞僩儔僗僩傪偮偗傞偨傔偵僽儔僢僋丒僂僅乕儖僫僢僩摍偺埫偄怓偑峫偊傜傟傑偡偑丄崱夞偼媡偵乽偟傜偨乿傪巊偭偰傒傑偟偨丅

丂

丂

丂塃忋偼峚壛岺偑嵪傫偩揤斅丄栭10帪偛傠偺嶌嬈偱偟偨丅儖乕僞乕丒僩儕儅乕偲堘偭偰婥帩偪偵備偲傝傪帩偭偰弌棃傞偺偼儈僯丒僼儔僀僗側傜偱偼偱偡丅偦偟偰乽偟傜偨乿偐傜嶌偭偨暆3.2儈儕丄丄岤偝栺2儈儕偺偨偹偱偡乮偙偪傜偼栭偼偛朄搙偺僶儞僪僜乕丄帺摦僇儞僫側偳偍憶偑偣嶌嬈丂徫乯丅

丂揤斅偵偨偹傪杽傔崬傓偲丄偺偭傌傜傏偆偺帪傛傝悘暘姶偠偑曄傢傝傑偟偨丅彮偟偨偹偑弌偭挘偭偰偄傞偺偼僒儞僟乕偱巇忋偘傑偡丅

憰忺夁忚偵側傞偺偱墢壛岺偼偣偢丄寉偔僄僢僕傪娵傔傞掱搙偵偡傞梊掕丅

2005丂June