ミニ・フライス(Mini Mill)

機種はSIEG(Shanhai Industrial Engneering Group)のOEM品で、ヤフオクで購入。国内の輸入元はhttp://www.threes.jp/

同じ物が

Grizzly Industrial, Inc.

Harbor Freight Tools

Micro-Mark

Wholesale Tool

などで販売されている。主軸のテーパーや付属品が異なるが、価格的には国内よりかなり安い。しかしパッケージ重量があり(約70Kg)国際宅急便では価格差はなくなってしまうので、本体は国内業者からの購入が無難?国内の専門業者では同等品はさらに1.5倍程度の価格で販売されている。防錆グリスの除去・クリーニングとオイル、グリスアップ、スライド部の調整など手間と時間を惜しまなければこちらが絶対お得。

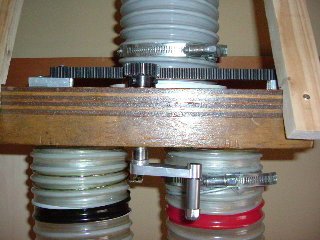

Fの小物?

受け入れ準備が整うまで、発送を遅らせている

”F”ですが、小物が一足先に届きました。

どれも重い・・・???

2004 July

Fさま!?

昨日、とうとうFさまが来てしまいました?

ところが左の専用テーブルはやっと今日完成、

でも一人では持ち上げられないのです(笑)

2004 Aug.

Fさま 宙吊り?

小型のチェーン・ホイストをオークションで入手、ロープは6ミリしかなかったので8本がけで恐る恐る、ためしに自分が実験台になってぶら下がり確認(笑)。吊り上げ時はコラムが重く後に傾き気味であまり良くなかった?が、無事にテーブルに鎮座しました。

でもって、防錆グリスを取り除き、オイルやグリスをさして、コラムやクロステーブルのシブ(カミソリ)を調整して使用可能な状態に。

2004 Aug.

金工も西高東低

フライス、旋盤はその加工能力を生かすためにいろいろなジグ、刃物などが必要。これらも国内の数分の一、中には全く同じ物が1/10以下の価格で入手できるものもある。チャック、ロータリー・テーブルなど重量があるものは運送費がかさんでメリットは無いが、小物はUPSのWorld

Wide Express(3〜4日)でも半額以下。またビス、ワッシャーなど細かいパーツまで全て入手できるので、メンテナンスも心配なし(国内製品より気楽? 笑

一例として、左の画像は中繰りで20〜80ミリ程度までの穴を開けるボーリング・ヘッドだが、海外通販では$84(送料は$30程度)、これがヤクオフでは26000円で出ていました。

ただし、いいこと尽くめではありません。上右の画像は主軸といってここにチャック、コレット、加工ヘッドなどを差し込んで、切削刃物をホールドするものです。主軸のテーパーはMT3と言うもので共通ですが、上の穴から固定するDraw Barというボルトのサイズが国内12ミリ、アメリカ 3/8インチと違うのです(下画像)。

径変換のアダプターを作成すればいいのですが、まだ円周加工の準備が整っていないのでHCで何か使えそうなものはないかと探したらありました。タオル懸けなどのステンレスパイプ用のホルダのサイズがピッたし、刃先のブレも無くしばらくはこれを使います。

加工始め

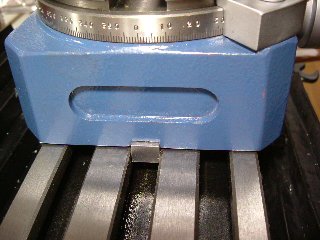

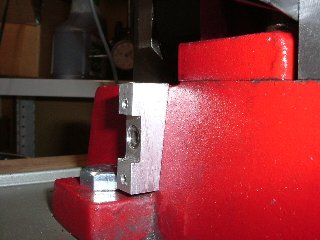

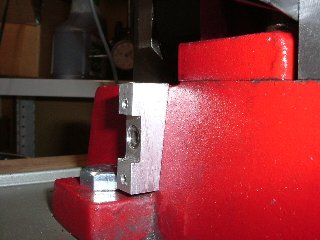

切削中は相当な力がかかるので、バイス、ロータリー・テーブル、テール・ストック等はスライド・テーブルにしっかりと固定しなくてはなりませんが、購入したロータリー・テーブルにはTスロットのストッパがついていませんでした。

簡単なものなので、手習い向き?! 手持ちの厚さ9ミリの鉄角棒(S45C)を金鋸で切断、当然切断面は下左のようにギザギザ、これをエンドミルで軽く切削すると右のように綺麗な断面になりました。横幅もTスロットにあわせて12ミリに加工します。

そしてこれを固定するボルト穴と沈めをドリル刃とエンドミルで加工。ロータリー・テーブルに取り付けます。

固定金具でしっかり固定したつもりでも、こうしておかないと、

切削中にテーブルが動いてしまうというのですから、

恐ろしい力がかかるものです(笑)

次はこのテーブルにチャックを取り付けるための加工です

(続く)

2004 Sep.

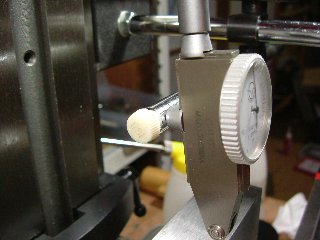

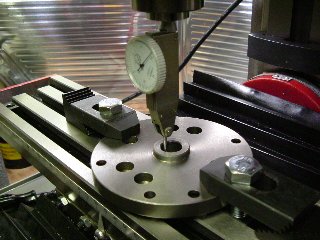

バイスのセット・調整

バイスをX−Yテーブルセットする際、テーブルとバイスの各辺が

揃っていなければなりません。

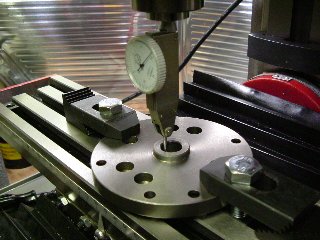

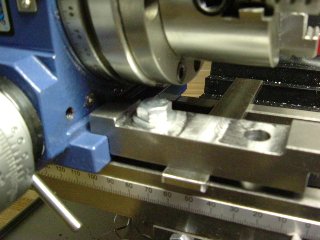

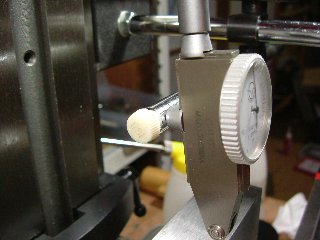

左の画像はテコ式ダイアルゲージ(Dial Test Indicator)を

3MT-3/8”のコレットで主軸にセットしたところです。

このテコ式ダイアルゲージは検出バーがダイアル面に

対して前後にだけ動くタイプで、普通のダイアルゲージより高感度です。

目盛りは0.0005インチ単位ですが、平行、直角、芯出し等に使用する

時は針の振れの変化が出来るだけ小さくなるよう調整するので

目盛りはインチでも問題ありません。

それより価格が国内の1/3の方が大きなメリット(笑)

下の画像はミニ・フライスを横から見たものですが、テーブルのY軸を前後移動させ(画像では横から見ているので左右)、ダイアル・ゲージの振れの変化が最小になるようにバイス位置を細かく調整します。追い込みの結果、変化量は0.2目盛り程度になり、25.4*0.0005*0.2≒0.0025mmです。つまりスライドテーブルを前後させた時、バイスに咥えた材料の横方向のブレは主軸に対して約0.0025mmということです。目で見ても分からないバイスの咥え面の暴れ(仕上げの悪さ)もこれで検出されます。

ちなみに主軸のブレはおおよそ0.001mmでした。

ホビー用としてはこんなもの?

Tスロット・ナットの製作

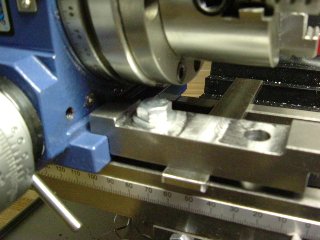

鉄角棒を20*20に切り、サイズをロータリー・テーブルのTスロットに合わせてエンドミルで切削、段削りはサイド・カットで加工しました。

サイド・カットでは画像のように針状の削りカスが出るので、掃除機ですぐ吸い取り飛散しないようにします。

3/8インチ径のミルを使用しましたが、ミニ・フライスのコラム剛性があまりないので、鉄材!では削り代は0.3〜0.5ミリ程度にしてゆっくり送らないと壊れそうなくらい振動します(笑)。また切削時は相当な力がかかり、右画像の一番左側のTスロット・ナットの欠けは、材料のクランプがいい加減で振動で動き、エンドミルの刃が食い込んでモーターが停止した時に出来てしまったものです。

下左の画像のように、このTスロットナットをロータリー・テーブルに差込み、アダプターを固定します。ところがなぜかロータリー・テーブルの中心穴(MT2)よりアダプターのヘソの径が大きいので(画像赤丸部分)、ぴったり合うようにヘソを切削して径を合わせなければなりません。次から次と金工の実技テストをされているような気分(笑)

最終的には右画像のようにテーブルにチャックをセットします。 ・・・続く

2004 Sept.

加工物の芯出し(芯あわせ)

既に穴が開けられている加工物と主軸の芯合わせです。

既に穴が開けられている加工物と主軸の芯合わせです。

ここでもテコ式ダイアル・ゲージを使用、ダイアル・ゲージの3/8インチの

ホルダーを主軸に対してオフセットするように取り付けます。

この場合はダイアル・ゲージのバーがチャック・アダプターの穴に

接触した時針が半周するぐらいにしました。

手で主軸を廻して、針の振れの変化が最小になるよう

スライド・テーブルのX軸、Y軸を調整します。ダイアル・ケージが

反対側になってしまうときは手鏡に写して見ました(笑)

最終的に一回転したときの振れの変化が約半目盛り

0.00025インチ≒0.006mmになりました。

穴の仕上げ具合もあるので断言できませんが、

アダプターの穴と主軸の中心のズレはこの程度になった思います。

ロータリー・テーブルの場合も同じように芯合わせ出来ます。

2004 Sept.

チャック・アダプターの加工

宿題はチャック・アダプターのヘソの外径を22mmから

ロータリー・テーブルのMT2の穴約17.6mmにする事でした。

旋盤があれば簡単な加工ですがフライスではどうするか?

まずテコ式ダイアル・ゲージでロータリー・テーブルのセンターを

主軸と合わせます。そしてその上にアダプターを裏返しに仮止めし

こちらも主軸と芯あわせします。これでロータリー・テーブルと

アダプターの芯合わせが出来ました。

ロータリー・テーブルを回転させて、エンドミルでアダプターの

ヘソの外周を切削。上に見えているのはミーリング・チャックで

咥えているエンドミルは4ミリ。

フライスの主軸は右回転、ミニ・フライスではアップ・カットが好ましいと言う事ですから、ロータリー・ターブルは同じく右回転させます。

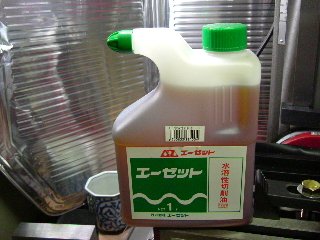

下左の白い液体は水溶性切削油です。水で10〜20倍に薄めて使用します。スムースに切削できるようですし、刃先の寿命も延びるということです。

Tスロットナット、アダプターの加工が済んで

やっと画像のようにチャックをロータリー・テーブルに

取り付けました。

フライスでの外径削りは、「掟破り」かも知れず?

他にも数通りの方法が考えられます。

ヤトイを使用したり、旋盤のバイトを使用すれば

もっと簡単に出来そうですが、まだ

ジグが先か、加工が先か!?

という段階なので・・・・

パズルのようにいろいろ方法を考えるのも楽しい?(笑)

2004 Sept.

Draw Barの径変換ブッシュの作成

個人輸入したDrawbarの径が3/8インチのコレットなどを使用するためのものです。28ミリ径の磨き鉄丸棒を切断して、主軸の穴(20ミリ)にぴったり入るように加工しました。ロータリー・テーブルに取り付けたチャックに丸棒を咥え、センター合わせし、エンドミルで切削。すごい切り粉でした(笑)。センターに9ミリのドリル穴を開けて完成(リーマーで仕上げるものですが、まだ持っていないので歪んでいる・・・)

ちょっと頑丈に作りすぎたかな? という感じもしますが、とにかくぴったりのものが出来上がり、心置きなく3/8インチのDrawbar対応のコレットやチャックが使用できます(笑)。

2004 Sept.

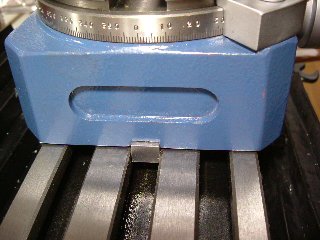

ロータリー・テーブル用クランプの作成

ロータリー・テーブルをX−Yテーブルに縦置きすると、ありもののクランプ金具ではチャックやそのアダプターにぶつかってしまいます。

そこで鉄角棒から下左の画像のようなクランプ金具を作成しました。画像では2個分がまだ繋がったままです。

ロータリー・テーブルのベースにかかる部分は普通のエンドミルで切削しましたが、面積が広い上面は下右画像の、インディックスド・エンドミルで切削しました。先端に三角形のカーバイト・チップが2個取り付けられるようになっていて、切れ味が悪くなったらチップを回転させて3回まで使えるものです。MT3のチップ付ホルダーが$52、チップは@$3でした。(DrawBarは3/8インチネジ!) 個人輸入のおかげで、同じ予算で国内調達の2.5〜3倍のアクセサリー類を揃えることが出来たようです。

ちっとも何かを作る雰囲気でないのですが、いろいろ実技体験にはなっています(笑)

2004 Sept.

準備は続くよ! どこまでも♪・・・

その後作成したものです。縦置きのロータリー・テーブルの底面側をクランプする金具。

そしてテールストック用の8mmTスロットナットとロータリー・テーブルと芯合わせ用のスペーサーです。

でもって、下の画像のようになりました。これでも外周加工が出来ますし、自由な角度にセットして切削e.t.c.に使う予定です。

ここまでの簡単な加工でも、こんなジグがあったらと思うものがいくつかありました。

おまけの画像はダイアル・ゲージでX−Yテーブルの平坦度を測定中、左端で0.01mmほど高くなっているようです。

2004 Sept.

アクセサリーのリソース

お勧めは

http://www.littlemachineshop.com/

まず対応が早く、その日のうちに発送。UPSと特別契約があるらしく、3〜4日で届くWorld Wide Expressでもエアー・パーセル・ポスト(航空郵便)より安いくらいです。この送料もWEB上で分かります。またミニ・フライス、ミニ・レースなどのパーツは本当に小物にいたるまで全て揃えているので、消耗品、メンテナンスの心配も無くなりました。

次善は最近見つけた

http://www.cdcotools.com/aboutorder.php

上より安く入手できるようです。品揃えは一通りありますが、細かいところまでとは行かないようです。

安売り王? H*****F******T****はあまりお奨めしません。

現在ミスで同じ商品を2度送ってしまったとすったもんだしています。対応はカード会社、UPSジャパンに相談しました。発送も遅く、不親切ではじめての人は止めた方がいい。でも安いんですよね(笑)

個人輸入でリーズナブルな買い物をしましょう!

2004 Sept.

続・アクセサリーのリソース

H*****F******T****のトラブルの顛末はこうです。

8/30 オーダー

9/10 メールで二度発送してしまったと連絡あり。一度目は9/8、二度目は9/13予定で発送を止められない。

二度目の荷物を受け取ったら返送して欲しい。トラッキング・ナンバーは調べて連絡する。

*カードの利用金額を確認すると一度目の日付で代金のみ(送料が入っていない)10月に引き落とし予定。

9/17 UPSで荷物が届く。しかしインボイスの日付は9/13、つまり先方が言う二度目の発送のもの。

*この時点で代金+送料がカードの支払い予定に入っていた。このままでは二重支払?

いったん受け取ってしまうと、送り返すためにインボイスを作成する手間がかかり、また日本発の運送費は割高。

UPSジャパンに相談し、この後届いても受け取りを拒否、UPSジャパン側で先方と連絡を取り、返送してくれる。またカード会社には代金のみの請求分を取り消してくれるよう依頼。

カード会社が言うには、カード会社から先方にコンタクトすると、そのアカウントに何か問題があるのではないかと勘ぐられ、今後のオーダーを拒否される場合があるかもと。先方のミスなのにおかしな話です。

一週間先に発送されたはずのものが届いていないのは、もしかしたら一度目の荷物は本当は発送されていないのではないか? 疑惑が深まる!(笑)

UPSなのに半月かかり、結局トラッキング・ナンバーの連絡も無く非常に不親切、又送られてきた商品にも一部問題あり。

元はと言えば、150mmのデジタルノギス $15.99に目がくらんだのが発端(苦笑)。知人の分も含めて数本。

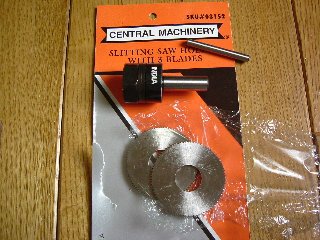

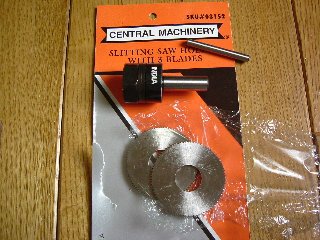

後は2インチのスクロール・チャック $19.99、スリッティング・ソー(金属用溝入れ、切断)

$7.99、ダブテイル・カッター(金属用) $19.99、レーザー・レベル $13.99、突っ切りバイト&8mmホルダー $9.98、2MTライブ・センター $19.99などミニ・マシン用のツールは国内では殆ど手に入らず、またあったとしても・・・ という事で個人輸入をせざるを得ない状況もあります。

下の画像は4,5,6インチのマシン・スクエアのセットですが4インチのものが入っていませんでした。$6.99ですからこれ以上時間と神経をつかうのは面倒で「もう、いいや」と思ってしまいます。ただし一応クレームは出しておきました。これも個人輸入のリスク? の内ですが、これまで数十回個人輸入していますが、二重課金、商品のトラブルは初めてです。

という事で、全て自己責任でした(笑)

2004 Sept.

(参考)

向こうから9/10に届いたメールです。(一部伏字にしています)金曜夕方発で週末は休み、すぐコンタクト出来ず、関連会社も休みの時間を狙って送っている?

Dear Mr. ******,

Regarding your order of tools, by accident, it looks like your order

was charged twice. Once, when I charged your credit card for $2**.88

and

then again when your order kicked back into our system when you placed the

order on line, id #99****. The second charge was only for the merchandise

which was $1**.83. The first order was sent out Sept. 8. The

second is due

to ship on Monday, Sept 13. The second order will be sent back to us via

UPS. Once we receive the order back, your credit card will be credited for

the $1**.83, off the internet. I do apologize for any inconvenience.

Your real order is on its way to you. I will try to get the tracking

number for

you by Tuesday, Sept 14th.

I do apologize again.

sincerely,

M****

PS. If you have any questions regarding this matter, feel free to contact

me

via email ********@harborfreight.com

謝罪はしていますが、大嘘ばっかり。まず最初に発送したと称する物は10日経ちましたが今だに到着の気配なし。多分発送していないんでしょう。メールを真に受けて2番目のものを送り返していたら、いくら待てど暮らせど届かなかったでしょう。届かない事には、メールに書いてある特別扱いもへったくりもありません。

それからトラッキングナンバーの連絡もなし。カードの利用明細もずっとチェックしていましたが、メールとは逆の順でした。

内容的にも、連絡する時は自分にと念押ししているのは、ごまかそう、もみ消そう?としているような怪しい感じがします。こちらからの連絡(上に書いたこちら側の処置)は、このメールを引用し、カスタマーサービスなど他のセクションにも複数送って他の人の目にとまるようにしました。

最後にカードへの二重課金は無事取り消されましたが、商品のクレームには音沙汰ありません。話を聞くとH*****F******T****はいろいろあるみたい? 航空郵便は事故が多いのでUPSオンリーとなっていますが、トラッキング・ナンバーも知らせないのでは、何をやっているのか怪しいものです。最悪は「発送したよ、届かないの? 事故かな!」とお金だけ取られるケースも考えられなくはなかった???

ミニ・フライス用回転計のパーツ作成(1)

ここからはロータリー・テーブルを縦置きしての加工です。まずは材料(ワーク)をチャックに固定するためのヤトイ?、ここでは28φの磨き鉄角棒に6ミリのタップを立てたものです。断面はエンドミルで直角に綺麗に切削しておきます。

径の大きい円周加工はこのような簡単なものでは空転したり、切削時にヒビリが起きたりして好ましくはないようです。

10ミリ厚のジャンク・アルミ板をジグソーでおおよその形に切断し、このヤトイに取り付けてチャックに咥えました。切込みを少なくしたので、これでも何とか加工が出来ました。

ロータリー・テーブルには画像のような角度目盛りが

あるので、120度おきに止めネジのパイロット・ホールを開け

さて次の加工にと思ったところで・・・

加工のためのセットが出来ず先へ進めなくなって

しまいました。

??????

ロータリー・テーブルから外してしまえば先の加工は出来ますが、

丹念にセンター出しをしたので、もう一度繰り返すのは面倒。

で、ちょっと一休みです。

2004 Sept.

ミニ・フライス用回転計のパーツ作成(2)

昨日作業がストップしてしまったのは、ロータリー・テーブルの回転つまみが軸から外れなかったためでした。キー溝に嵌まっているキーがひっかかってどうしても抜けないのです。困り果てて、同じロータリーテーブルをお使いの SEC_SUZUKIの趣味の部屋

に相談しました。BBSにあがったらすぐ実際に取り外す様子の画像をアップしていただいたり、数人の方からもアドバイスを頂きました。結局つまみの裏側から木槌で軽く叩き続け、取り外す事が出来ました。「叩いて外す」という作業はこれまであまり体験が無かったので思いもよらなかったのですが、キチキチに嵌まったパーツなどの取り外しにはこれからも必要かもしれません。

ハンドルを取り外し、右上の画像のように割付板を取り付けました。このロータリー・テーブルのウォームギアは90:1なのでハンドル1回転でテーブルは4度回転、今回は作成中のパーツに60個のスロット、つまり6度ごとに切りますので、このハンドル1.5回転ごとに切削すればいいわけです。割付板には整数分割できる穴が多数開けられていて、ストッパのヘソをあわせれば自動的に正確に微小角度回転させることが出来ます。今回の加工ではそこまでは必要ないのですが、工具に慣れるために使ってみました。

そしていわく付?で入手したスリッティング・ソーで加工です。1つでも角度セットを間違えるとこれまでの作業全てが水の泡ですから慎重に確認しながら加工し、右のような形になりました。これでロータリー・テーブルに取り付けての作業は終了。

工具のデモみたいですが、今度はボーリング・ヘッドを使って穴繰りです。ボーリング・ヘッドは、主軸に対して、取り付けたカッターのオフセットを微調できるようになっています。内周を掻き取るわけですから、勿論構造もがっちり、クランプも総動員です。アルミは粘りがあり、切込みを大きくするとビビって切削面が荒れます。またこの加工ではスプリング状の切り子になりました。

4ミリのセットビスのタップを切り、完成した物が右上の画像です。やっと金工らしいものが出来た!? 左の黒い小さなパーツは回転数検出用のフォト・インタープラター(検出スロット0.5mm、応答10μS)です。

回転数検出にはいろいろ方法があり、CPUを使って一回転の周期を測定して、その逆数で回転数を計算する方法が一般的ですが、精度は要求されないし、これ以上脇道にそれたくないので、周波数カウンタで簡単に測定することにしました。スリットが60あるので、1秒間のパルス数を測定(ゲートを1Sにする)すればそれがそのままRPMになります。

作業に支障がないよう、主軸の下側に画像のように

取り付けます。

ミニ・フライスでの加工をあれこれ体験するのに

ちょうどいい課題だったようで(笑)

完成まであと一歩まできました。

2004 Sept.

ユニバーサル回転計をゲット

手持ちの周波数カウンタ類は最高1〜10GHzが測定できるものでタイム・ゲート時間が短かすぎ、数百RPM程度の回転数では一桁程度しか表示されず不向きです。中古の周波数カウンタ、タコメーターなどをヤクオフで探したいたら、ラッキーにもユニーバーサル回転計を見つけました。多機能でオーバースペックですが、秋月電子の周波数カウンタ・キットと同じ価格でしたので迷わずこちら(画像右)に決めました。

http://www.cocores.co.jp/japanese/products/dt_flwmt/tdp33.html

使用する周波数カウンターは最高測定周波数が100MHz程度の古いものがタイム・ゲート時間が長くて(1s)この用途には向いていると思います。これならオークションに数千円で出ています。電源の周波数を測定して50/60Hzと表示されるものです。

使用したフォト・インタープラターはROHMのRPI-674で、千石電商で@150円でした。また:現在littlemachineshopでディスカウント($39.99)している旋盤用の回転数計(但し分解能は20回転?)も利用できると思います。

2004 Sep.

ご質問などありましたら、掲示板に書き込んでください。

ミニ・フライス用主軸回転計 完成

フォト・インタープラターを加工したアルミ角棒に

取り付け、コントロール・ボックス(プラスチック)の

底面に固定しました。

回転計へは二芯のシールド線で、+12V、測定入力、

グラウンド(アース)端子に接続。

現在は小数点がオート・フロートの設定ですが

下二桁は回転数を知るというより、回転ムラを測定している

ようなもので、はっきり言って無用の長物です(笑)

他の回転機械に取り付けたセンサーを切り替え器で

選ぶようにできるので、フライス専用ではもったいない。

上右は低速側で回転数調整つまみを右に廻しきった状態で、カタログでは1100回転となっていましたが、実際はこれぐらいの回転のようです。

これまで切削音を聞きながら山勘(笑)で回転数を合わせて作業していましたが、これで作業内容に応じて、明快に回転数を合わせることができるようになったようです。

2004 Sep.

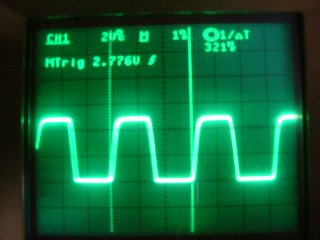

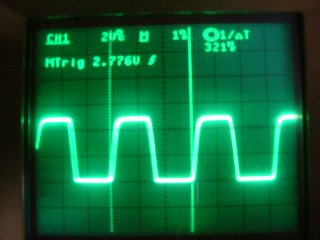

回転センサーの出力波形

相変わらず汚い画像ですが、フォト・インタープラターの

出力波形です。波高はロジック・レベル、スリット幅の比率も

まあまあのようです。

横軸のカーソルの読みからも、321Hz つまり 321RPMと

読むことが出来ます。

立ち上がりの角がなまり気味なのは、回転計の入力負荷が

10KΩと高めなためです。1KΩ位で受けてやれば応答が速くなると

思います。

この波形を周波数カウンタで測定すれば、そのまま回転数RPMが

測定できます。

2004 Sept.

マグネット台のプチ改造

若者達の間では怪しげな?「プチ**」が流行しているようですが、こちらもマグネット台のプチ改造(笑)

何のことはなく、マグネット台のアーム棒に4箇所穴を開け、3ミリのタップを切っただけです。

それだけのことですが、セッティングが大分素早く出来るようになりました。

テコ式ダイアルゲージはStarrett社のものですが、小ぶりで扱いやすく、普通のダイアルゲージより頻繁に使うようになりました。

ここでは背面に取り付けた4φのロッド?を使用していますが、主軸に咥える時は上面の3/8インチのロッドを使っています。

2004 Sept.

DRO(1)

ミニ・フライスのテーブルの送りはハンドル一回転で1.5mm、副目盛りは0.02mmですが、移動量が多い時や、いったん移動したものを逆に動かす際、また両端を求めてセンターにセットする時などハンドルの回転数を間違えたり、副目盛りの計算が複雑だったりして頭がこんがらかってきます(笑)。

DRO(Digital Read Out)は最近ノギスなどで普及し始めたデジタル・スケール(Quill)を使用して測定するもので、業務用は非常に高価です(0.001mmなど当たり前!)。送りハンドルの回転数を検出/計算/デジタル表示するものは安価ですが、送りねじには0.1

mm程度バック・ラッシュがあり、この方法はあまり正確とはいえません。半ば諦めていたのですが、アクセサリーのリソースで紹介した

http://www.cdcotools.com/aboutorder.php

でかなり安く(もう一方より$100ほども)入手できる事を知り、X-Y-Z軸のDROを導入する事にしました。最近はスケールの小さな目盛が見難くなっていることもあります(笑)

上左画像はコラムに取り付けたZ軸の12”の垂直デジタルスケールです。取付金具はアルミ厚板を加工して作成しました。デジタル・スケール本体にも表示しますが、付属のケーブルで上右画像の表示器に接続します。

まだX軸、Y軸のデジタルスケールは取り付けていませんが、基準点で表示をゼロにリセットし、表示器を見ながらハンドルを廻すだけで正確に送れる(あくまでも0.01mmというアマチュアレベルですが)ので、セッティング、作業の能率が飛躍的に向上しました。

2004 Sept.

DRO(2)

下左は角度をつけた切削のセッティング中の様子です。フライスのベースは5度傾斜しているので、このパーツでY軸の6"横デジタルスケールが垂直になるよう取り付けました(下右)。

上右はX軸の12”横デジタルスケールの取り付けです。テーブルが奥に、つまりコラムに一番近づいた時にY軸の移動範囲が減少してしまわないような位置に取り付けています。もう1つの問題点は切削した金属屑がデジタルスケールに落ち、最悪スライド部分との間に入り込んでしまう恐れがあることです。スライド部の画像で見えている横部分に金属屑を落とすフェルトを両面テープで貼り付けるつもりです。

左画像が完成した三軸DROと主軸回転計です。前回も

書きましたが、とにかく楽に作業できるようになりました。

ハイトゲージの測定バー/スクライバー等のパーツを主軸、

あるいはコラムヘッドに取り付けられるようにすれば、

0.01ミリ単位のハイトゲージの代用が出来そうです。

デジタル・ハイトゲージ、国内では安いものでも10万近い

価格のものですから、その意味でもDRO化の実用性は

倍化するのではないでしょうか。

2004 Oct.

(プチ・インプレッション)

上の画像でお気づきの方もいると思いますが、画像のようにバイスの右側をクランプ金具で固定しています。このバイスは「クイック・バイス」と言われるものですが、ベースを4ケ所固定しただけでは、わずかですが切削中にヘッドが動いてしまうのです。この製品全般か、たまたま調子が悪いものが来てしまったのか不明ですが、締めつけた際に移動側のヘッドが浮き上がってしまう点もいまいちです。 価格は高くなりますが「マシン・バイス」と呼ばれる構造的にしっかりした物の方がいいと思います。

(続)準備は続くよ! どこまでも♪・・・

すぐにバイスを取っ替え出来ないので、計5ケのビスで補強しました。実際にベースだけ固定し、材料を咥えて切削してみると、かなり改善されたようです。

右は円周加工用の「ヤトイ」のようなもの?です。いきなり材料を切り出して、即、加工スタートといかない所が辛い!?

2004 Oct.

(続・続)準備は続くよ! どこまでも♪・・・

切削中は水溶性切削油を油差しに入れて差していましたが、

切削中は水溶性切削油を油差しに入れて差していましたが、

加減が難しくて、ドバドバ出てしまったり、手元が狂って

見当はずれのところに出てしまったりしていました。

また油差しの先端が巻き込まれてつぶれたり・・・

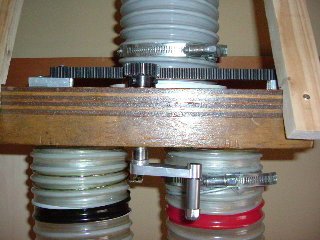

で。切削油滴下装置です(大げさ・・・)。

400ccのココアの空容器を吊るし、そこから4φのシリコン・

チューブでニードル・バルブへ、これで滴下量を調節します。

先端はプラスチックの継ぎ手のユニオンを使い、細い

フレキシブル・アームで滴下する箇所に自由に動かせる

ようにしました。

バルブ、継ぎ手、シリコンチューブは

http://www.proflex.co.jp/

のインターネット・ショップで購入しました(800円程度)。

ポタン ・ ポタン、ポタ ・ ポタ、ポタ・ポタ・ポタ・・・と切削状態に

応じて自由に調節できるようになりました。

そして元々はハンダ付け用の拡大鏡スタンドから拡大鏡の部分を使用して、フライスに取り付けました。上右は十文字の罫書きと主軸のセンター合わせの様子です。助かるー!(笑)

ドリル・チャックに咥えているのはStarrett社の Wiggler Center Finder です。

http://www.littlemachineshop.com/products/product_view.php?ProductID=2278

木工にも便利に使えるでしょう。ところで”Wiggler”って・・・

2004 Oct.

(続・続・続)準備は続くよ! どこまでも♪・・・ ハイブリッド???

作業中はコレットやミル、ドリルビット等をとっかえひっかえ、またクランプ金具、ボルト、ナットなども頻繁に固定したり外したりの連続です。掃除機で金属屑を集塵する際に、こうしたものをテーブル上に置いたままにして吸い込んでしまい、しょっちゅう集塵袋をひっくり返して探す羽目にあっていました。そういうわけで工具トレーの製作は急務です。 「木工と金工のハイブリッド」が何となくプレッシャー?になっていたので、その要素も取り入れてみました。

下左ではセンター・ファインダーでトレーの材料のケヤキ板に罫書いた中心と、フライスの主軸の中心を合わせます。これ、木片で針の先端が静止して見える(実際は回転している)ようにゆっくり押してやるとお見事!主軸のセンターを指し示します。

そして?でしたが、ルーター用のデイッシュ・カッター(1-1/4”径、アーバー径 1/2”)をフライスで使ってみる事にしました。カッターを材料に当るまで下げて、この状態でDROの表示を全てゼロにリセット、これで表示を見ながら前後左右の移動、切削深さを直読しながらトレーの中繰りカッティングが出来るようになりました。

ちょっと遅いとは思ったのですが約1200回転で切削、スムースで切削面も軽くサンディングすればいい程度に綺麗に仕上がっています。前後左右に動かして切削しましたが、底面の凹凸も殆ど感じられません。ただし、ミニ・フライスはギア・ドライブで騒音がうるさく、イヤ・プロテクタをつけて作業しました。

何もしないと粉塵がもうもうと漂いますが、掃除機のノズルを近づけておくだけで飛散の心配、フライスの摺動部分にダストが付着する事もありませんでした(一応紙で覆うようにしましたが・・・)。

とにかく表示を見ながらハンドルを廻すだけでいいというのは最高の作業条件!?。この作業もいわばハイブリッド?

上右が切削前、切削後ですが内側の凸部分のカーブはX軸、Y軸のハンドルを同時に廻しながらの切削で、ちょっと練習してからやってみたのですが、そう簡単にはうまくいきませんでした。(プロをなめるなよ!と言われそう・・・)

左下画像が全部のパーツで、支柱は手持ちの32φのステンレスパイプとリング2個、アルミ板から削りだしたフランジです。

どうせ油まみれになるので塗装はしていません。テーブルの上もすっきりし、ケヤキのおかげで金臭さも多少は緩和されたようです(笑)。

2004 Oct.

(続・続・続・続)準備は続くよ! どこまでも♪・・・ ハイト・ゲージもどき

だんだん準備作業も残り少なくなってきました。

今回はDROのZ軸を利用して、ハイト・ゲージの

代用、左画像のように鉄丸棒を加工してホルダー、

そして平角棒からスクライバーもどきを製作しました。

上はMT3 1/2"のエンドミル・ホルダーで

作成したホルダーの径もこれに合わせて12.68mmに

仕上げました。

これで丸棒に中心線を罫書いてみます。まず丸棒の直径をデジタル・ノギスで測定。これより丸棒の半径は13.98mmになります。

丸棒をVブロックに置き、主軸に取り付けたハイト・ゲージもどきをゆっくり下げていって、丸棒の上面に合わせ、DROのZ軸の表示をリセットしてゼロにします。

表示を見ながら主軸を下げ、−13.98mmになったらロックします。そして下左のようにVブロックを滑らせてハイト・ゲージもどきのスクライバーもどき(笑)で中心線を罫書きます。

ハイト・ゲージはダイヤル式のジャンク品でも数万円するようですから、ずっと安上がり!

スクライバーもどきは炭素鋼ですので先端に焼入れをするつもりですが、その前に先端をどういう形状に削るかちょっと迷っています。どなたかご存知の方がいらっしゃいましたら教えていただけませんか?

2004 Oct.

ヤスリで切削バイト

参考図書には折れてしまったドリル、タップ、あるいは

ヤスリで切削バイトを自作する事例が出ていました。

著者には申し訳ないですが、そんなもので鉄が

切削できるのかいな?と半信半疑、とにかく手元にあった

目は詰まり、錆だらけのヤスリで試してみました。

焼きなまししてグラインダーで削り、砥石で仕上げてから

焼入れしたものが左画像です。

バイトホルダーが無いのでバイスに固定し、ワークは

鉄丸棒をミーリング・チャックに咥えました。

結果はというと、上右画像のように立派に切削バイトとして使えました(疑ってゴメンナサイ)。切り子も旋盤ぽい(笑)

小径のワークの簡単な加工でしたらミニ・フライスも旋盤代わりに使えるかも?

2004 Oct.

ハンドルの作成

集塵のダクト切替器のハンドルはやっつけのいい加減なものだったので、切削練習を兼ねて作り直しました。

回転軸は磨き鉄棒 10φですが、測定してみると下左のように実際は結構径が小さいのです。一方センタードリルから始まって、徐々に径の大きいドリル刃で広げていっても穴はいびつで、内面も凸凹になってしまいます。また9.89ミリというような半端な刃を手に入れていくとしても、材料のばらつきに対応するには多数必要になってしまいます。

そこで選択したのは下右のアジャスタブル・リーマです。これ一本で9.50〜10.25mmに対応できます。加工は最終径より0.2ミリほど小さい穴をドリルで開け、きれいに仕上げます。今回は9.5ミリで開け、3回このリーマで徐々に広げぴったりに合わせました。

アジャスタブル・リーマは同じぐらいの径のハンド・リーマの倍ぐらいの価格ですが、コンマ数ミリ刻みでリーマを揃えるのはお金がいくらあっても足りませんから現実的な選択?

下左のチャックに咥えているのはハンドルの両端を丸く切削するためのヤトイです。手元にあったルーターのスロット・カッターのアーバー 軸は1/2インチを使いました。ずるをして手を抜くと顕著に切削結果に表れるので、こういうジグを加工内容に応じてその都度作っていかないといけないようです。

出来ばえは55点ぐらいですが(笑)、一応形として

出来上がりました。

*加工のダンドリの検討

*ヤトイなどのジグの準備-->材料の堅固な固定

*切削ミルの選択と切削スピード(エンゲージ角も)

*切削厚みと送りスピード

どれをとっても気を抜いてしまったらいい結果は

得られない・・・と実感として感じています。

2004 Oct.

続・続 アクセサリーのリソース

http://www.cdcotools.com/aboutorder.php からオーダーが届きました。下左のマグネットVブロックと3インチのスクリューレス・バイス、国内では目が飛び出してしまう価格ですが、今回は両方で送料込み$130程度でした。

探せばここよりもっと安いところがありましたから、何がなんだか分からなくなってきました(笑)

2004 Oct.

メインに戻る

メインに戻る

既に穴が開けられている加工物と主軸の芯合わせです。

既に穴が開けられている加工物と主軸の芯合わせです。

切削中は水溶性切削油を油差しに入れて差していましたが、

切削中は水溶性切削油を油差しに入れて差していましたが、