秋田木工株式会社 工場見学

製造メーカーの名前は意識しなくても、ホテル、レストラン、役所、学校、病院、応接室・・・などでどなたも必ず見たことがある! と言ってもいいぐらい曲げ木家具で有名な秋田木工さん。曲げ木をかじり始めて間もなく気がつき、その見事で大胆、かつ流麗な曲線に見とれてしまいました。

今年になって白神に行ってみたいと思い始めた時から、秋田木工さんの工場見学は悲願に近いものに変わりました。いろいろな伝を頼りに何とかならないものかと調べ、遂に曲げ木の作業を見せていただける事になったのです。

地元のKAZU@あきたさんもお誘いして、午前中に蒸しが始まり、曲げ木の作業は午後からというお話でしたので、その時間にあわせて湯沢市の雄物川の堤防のすぐ脇の工場を訪れました。

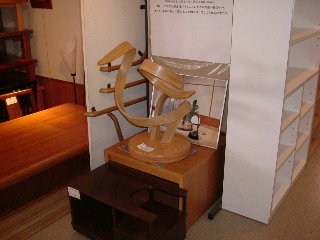

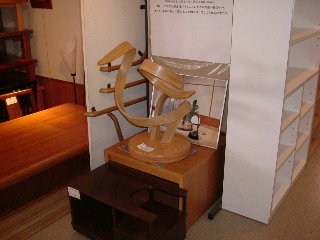

まずはショールームに案内されました。広い室内いっぱいに曲げ木家具が展示されています。その中から左は通産大臣賞を受賞した椅子、右は今一番欲しい!と思っているロッカーです。

そして曲げ木のオブジェ、大胆にこれでもか?とばかりに複雑に曲げられていました(笑) うーーん!!!!

製品の詳しい情報は

秋田木工株式会社

オンライン・カタログ/ショップ

曲げ木椅子物語 〜 曲げ木椅子の歴史、工程の紹介

いよいよ工場内の見学です。材料は主としてブナです。厚さ50、60ミリ、長さ2m程度の板をテーブル鋸で切断。

プレナーにかけられて40〜60ミリほどの正角材になり、

他のパーツ素材と共に自然乾燥されます。

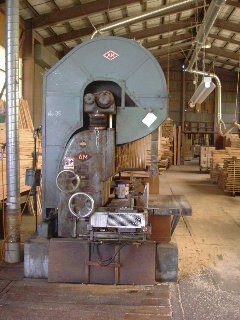

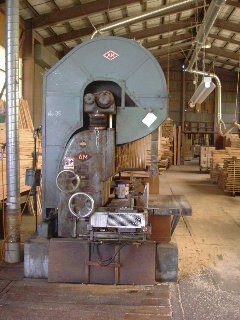

この日は動いていませんでしたが、巨大なバンドソーも2台設置されていました。

最初の目からウロコは、曲げ木は角材のまま曲げてしまってからモルダーで丸棒状にするものと端から思いこんでいたのですが、スピンドルに加工してから曲げる工程も取り入れられていました。確かにV字型に曲げてしまっては後で丸棒に切削するのは大変です。

下の画像はオート・フィードの自動倣い加工旋盤。手前下から角材が送られてきて両端押さえされ、あっという間にシュルシュルと切削されスピンドルに。

こうして製品によって異なるいろいろなサイズの正角材、スピンドルが下加工され、種類ごとに整然と整理されています。

木工工場に鉄工部? 鉄の平角板、アングルなどの材料、旋盤、溶接機、焼き入れ炉までありました。何で何で???

答えは曲げ木の型枠の製作のためでした。私達アマチュアではベニヤ板を積層した型枠でせいぜい二次元の曲げ程度ですが、製品として三次元曲線など魅力的なカーブに曲げるためには専用の型枠は不可欠。

ショールームには以前使われていた型枠が展示されていましたが、ハンマーで叩いて曲線を出したもの、今は専用のハンマー機械が

ありました。下にあるのは固定用のクランプ、これさえも自前!?右は型枠のカーブのゲージ。

量産するためには同じ型枠が1つや2つでは足りませんから、こうした専用の作業場が設けられていました。

材料は蒸器で蒸されます。午前中から蒸し始めて午後から曲げる作業に取りかかるようでした。人口乾燥のものは含水率が低すぎて曲がりにくく、自然乾燥のものを使用されているそうです。また目切れがある材料は割れやすいそうです。

木は圧縮には比較的強いのですが、伸張にはもろいので外側に鉄板をあてて曲げます。その際に鉄が反応して木が黒ずんでしまうので下右のようなプラスチック?のあて板を挟んでいました。

下左はスタッキング・チェア用の足のV字型の型枠です。右のプレス機で一気に曲げるそうです。

下は比較的ゆるいRの曲げです。テンプレートを使用して狂いがないか確認しながらプレスで慎重に作業が進められていました。

そして難易度が高い円形の曲げです。 蒸器から取り出された材料は(合わせ目が斜めに重なるよう)先端が楔形に整形されています。先端を機械に固定し、外側に鉄板を当ててクランプで固定します。蒸器から取り出してから1〜2分以内で手早く固定。

最初は力ずくで曲げて末端の鎖をポールに固定、画像では見えませんで足元にペダルがあり、それを踏むと機械の中心部が回転し巻き込んでいきます。実に手際よく短時間で作業が行われ、材の温度が下がってしまうなんてことは当然ありません。

すっかり丸く曲げたところでクランプで固定し、右の乾燥機で高温で48時間乾燥処理されます。

乾燥されるとほとんど形状は変化しません。この後接着、整形工程で円形に加工されます。

椅子の背もたれのような三次元の曲げは二人ががりでせいので曲げるそうです。一番見たかったところですが残念ながらその作業は行われてませんでした。 これを見ると確かにスピンドルでも曲げられるものだと納得。

曲げが済んだ材料を見るとかなりしわがよっています。アマチュアのおっかなびっくりの曲げ木でここまでダイナミックに曲げた例は見たことがなく、後で削って整形する事を前提にした加工ですが、その分材料の削り代は大きいようでした。

またスピンドル用の鉄板(型枠)は画像のようにRがつけられていて、枠から外れたり、割れが生じにくいようになっているようです。

曲げた後は三次元であろうと同じ面が揃うようになるそうですが、プロでも中にはやはり割れなどの失敗(下左画像)もあるそうです。それを聞いて少しばかりほっとしたりして(笑)・・・ 下右は直径が2mはあるでしようか? ケーブル(電線)の巻き取りドラム用。、壁にいっぱいぶら下げられているのは、数多くの製品それぞれの曲げがあっているか確かめるための原型です。

左はいすの側面パーツですがこんな複雑な曲げもありました。

曲げ木の済んだ材料は、整形、面仕上げ、サンディング等の工程でパーツとして完成し、組立、塗装などの工程に送られます。

下は緩やかに曲げられた正角材をスピンドルに加工するモールダーです。

そして座面用のプレス機、熱も同時に加えて右のようなきれいな模様が加工されていました。

手間と勘と経験の積み重ねからすばらしい曲げ木家具が作られていることを実感しました。新製品の開発もNCで切削して貼り付けて組み立てて・・・では済ませられない、それだけ密度が濃い製品を作り出していると言えるのではないでしょうか!

作業の邪魔になってしまうのにも関わらず、ゆっくりと拝見させていただくことができ、また素人の質問にも丁寧に答えていただく事が出来ました。最高の機会を与えて下さった秋田木工さんに心から感謝いたします。

もっぱら個人的に興味津津の曲げ木のみが中心でしたが、製造工程全体は KAZU@あきたさんがまとめられているので、そちらをご覧下さい。ここまで見てしまうとすぐにでも曲げてみたくなるのが人情です(笑)。幸いブナ材も入手できましたので、これからが大いに楽しみです。

2005 June