アマチュア木工家の集塵シミュレーション

アマチュア木工家の集塵シミュレーション

正直言って、集塵に取り組み始めた時点では、理屈もへったくりもあったものではなく、とにかく事例などを参考に闇雲に作り始めたのですが、色々問題

に突き当たるたびに迷い悩み、ここにきてやっと道筋が見えるようになってきました。ただし内容はアマチュアにとって必要な程度で、プロの方から見れば何やってんだ思われるでしょうが、とにかくまとめてみま

した。集塵の悩み、迷いに少しでもお役に立てば幸いです。またご指摘などありましたらよろしくお願いします。

なお、作成に当り、資料引用のご許可いただいた昭和電機(株)殿に心よりお礼申し上げます。

一部、または全部の無断転載・引用、および純粋に個人的な使用以外の利用をお断りします。

1.集塵に用いる単位と換算

2.ブロアの種類と特徴

3まずは木工機械ありき!

4.ダクト・配管

5.ブロアの特性曲線

6.ブロアの選定

7.まとめ

8.単位換算一覧

.いきなり単位が出てきて敬遠されそうですが、集塵システムの能力を考える場合、木工機械の種類と数、工房の広さ、配管などそれぞればらばらですので「よく吸う」「吸わない」だけでは比較も出来ませんし、プランもあてずっぽうになってしまいます。アマチュアレベルではそれほど多くは必要ないのがまんしてお付き合いください。外国製の集塵機も多くあり、国内の集塵機との性能比較に必要なので、そちらで使用される単位についても説明します。

これはどなたでもご存知ですね。空気が1秒間に何メートル動くかで表し、単位は(m/s)です。以下”U”で風速を表します。

アメリカではFPM(Feet per Minute フィート/毎分)がよく使われます。1m/sの風速は、1m=3.3フィートとして

1m/s≒1×3.3×60秒=198(FPM) 逆に 1FPM≒0.005m/s

フィ-トに換算

逆に4000FPMは、1フィート=0.3mとして

風速U≒(4000×0.3)/60

mに換算 毎秒に換算

≒20(m/s)

一定時間にどれだけの体積の空気が移動するかを表す単位です。集塵には様々な直径のダクト、パイプやホースはものが使用されますが、中の風速が同じでも断面積Sが大きい物ほど風量は大きくなります。単位はいろいろありますが、ここでは1分間に何立方メートルの空気が移動するかを表す(m3/min)を使用します。

よく使われる直径Dが100φのパイプで中の風速が5m/sだったとするとそのときの風量Uは

半径r=D/2=100mm/2=50mm --> 0.05m

風量Q=風速(m/s)×半径(m)×半径(m)×π×60(秒)

断面積

= 5×0.05×0.05×3.14×60

= 5×0.47

= 2.36(m3/min)

アメリカでは長さの単位はインチ、フィートで、この風量にはCFM(Cubic Feet per Minute 立方フィート/分)が使われます。、外国製の集塵機のカタログにはこれが表示されています。1m≒3.3フィートとすると上の風量は

風量Q≒5×3.3×0.05×3.3×0.05×3.3×π×60

それぞれフィートに換算

≒5(m/s)×16.9

≒2.36(m3/min)×35.9

≒84.6(CFM)

逆に400CFMは、1フィート≒0.3mとして

風量Q≒400×0.3×0.3×0.3

m3に換算

≒400×0.027

≒10.8(m3/min)

残るは後1つです。地球上で大気の底に住んでいるので意識しなくても大気の圧力を受けています。天気予報などで「1015ヘクトパスカルの高気圧が・・・」などと情報を言っていますが、現在このパスカル(Pa)が圧力の単位として使われています。ヘクト(h)は100倍ですから 1ヘクトパスカル 1hPa=100Pa、キロ(K)は1000倍ですから 1キロパスカル 1kPa=1000Paです。

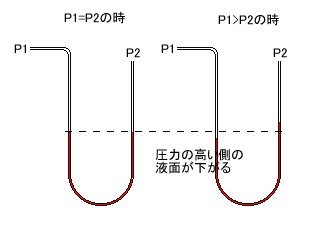

もう1つ集塵で知っておいたほうが良い圧力単位があります。マノメーターといってU字型の管に水、オイル、水銀などの液体をいれて圧力を測定するものです。U字型ですから管の口は2つあり、両者にかかる圧力が同じ場合は液面は並びますが、一方の圧力が高いとその側の液面は押し下げられ、逆に低いと液面が上昇します。この液面の高さの差で圧力を表し、水1ミリの差の圧力を1mm水柱(1mmAq)と表します。

パスカルとの換算はおおよそ

1Pa≒0.1mmAq 逆に 1mmAq≒10Pa

アメリカではインチで表しWC:Water Column in inches あるいはWG:Water Guageで表示され、水柱を1インチ押し上げる圧力です。

1mm水柱との換算は、1インチ≒25.4mmとして

1mmAq≒1/25.4=0.04WC 逆に 1WC≒25..4mmAq

WCとパスカルとの換算は

1Pa≒0.004WC 逆に 1WC≒254Pa

大気圧の1気圧は1013hPaです。一般的に風船、タイヤなどの中はこれより大きい圧力で膨らんでいますので、正圧と呼ばれます。逆に掃除機、集塵機などでは大気圧より小さくなっているので負圧といいます。圧力の大きい方から小さい方へ流れますから、集塵機はこの負圧でダストを吸い込むわけです。

これは絶対的な比較ですが、たとえば2KPaと3KPaの圧力の関係では、相対的に大きい方を高圧側、小さい方を低圧側とする場合もあります。

似た名称が出で来て紛らわしいのですが、この静圧(SP Static Pressure)は空気が静止状態の圧力、あるいはダクト等の側壁が受ける圧力です。ブロアのインレット(吸い込み口)をふさいでしまった時の内部の圧力を最大静圧(MaxSP)といいます。集塵の場合吸い込みなので負圧です。

難しい理屈と計算式があるのですが抜きにして、動圧、静圧、差圧とは何か図でつかんでください。

ピトー管で差圧を測定して計算すると風速を求める事が出来ます。

単位の話ばかりでは面白くないので、ぐっと具体的にブロアに話題を変えます。扇風機、窓用換気扇等に使われているのはプロペラ・ファンですが、効率が悪くまた風圧が低いので集塵用には向きません。

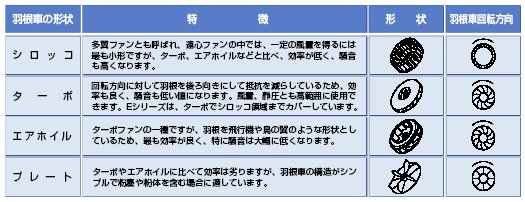

集塵にはインペラがケースに入れられて、軸方向から空気を吸い込み(インレット)、インペラが押しのけた空気を横方向に排出(アウトレット)するタイプが使われます。インペラ(羽根車)の形状によって風量が多いもの、圧力が高いもの、静かなものなどがあり、使用目的に応じて選択されます。

昭和電機(株) 技術資料より

昭和電機(株) 技術資料より

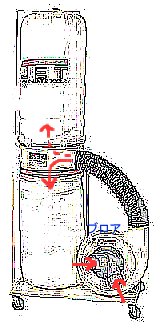

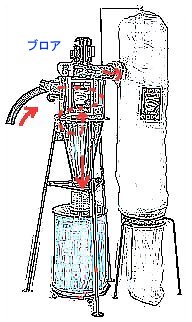

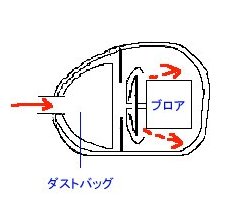

一方集塵機には大別して2タイプあります。木工機械メーカー製に多いダストバッグがついたタイプ(図のAグループ)は、ダストを含んだままブロアに吸引するタイプで、ダストがブロアのインペラに高速でぶつかりますので丈夫な羽根を持つプレート型が使われます。シロッコ型、エアホイル型ではインペラの羽根がいたみますし、ターボ型ではインペラとケースの隙間が小さく、いずれもダストがぶつかったり付着したり、インペラのバランスが狂ったりするおそれがあり、不向きです。

JET DC-1100 、マキタ 410

JET DC-1100 、マキタ 410

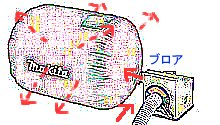

WOODCRAFT サイクロン、家庭用クリーナー

WOODCRAFT サイクロン、家庭用クリーナーもう一方のタイプ(図のBグループ)はサイクロン集塵機、家庭掃除機などで、吸引した空気がブロアに入る前にサイクロン、ダストバッグなどでダストを分離するもので、インペラにダストがぶつかる心配が無いので全てのファン型が使用可能です。

集塵システムを考える時、まず第一に使用する木工機械の集塵に必要な風量を知る事が出発点です。

アマチュア木工家のが使用するであろう木工機械で最もダストの量が多いのは自動カンナ、手押しカンナ、ルーター等でしょう。しかし残念ながら殆どのメーカーでは集塵に必要な風量は公表されていません。現時点で判明しているのはマキタだけです。

| もともと付属、あるいはオプションの集塵ポートを使用した場合で、いずれも同社製の集塵機とセットでの使用が考えられているようです。 75φ系 ・・・ 集塵機410との組み合わせ 自動カンナ 2012NB 8.0m3/min程度 38φ系 ・・・ 集塵機435との組み合わせ スライド丸鋸 LS0813FL 3.0m3/min程度 28φ系 ・・・ 集塵機420Sとの組み合わせ ベルトサンダー 9903 1.0m3/min程度 オービタルサンダー 9046 〃 (註)本体内に吸塵用のフアンが内臓されていますので、特に外部吸塵装置は不用と考えます。 |

細いホースを使用する手持ちの電動工具は別として、集塵する工具のなかでもっとも大きな風量が必要な機械の集塵に必要な風量が工房に要求される風量です。

マキタの例からは、自動カンナには8.0m3/min(約300CFM)以上の風量が必要となりますが、集塵ポートの形状を変えるとこの数値も変わってきますのである程度の試行錯誤は必要になるかもしれません。

またブロア単体の能力がこれでいいという事ではありません。この後説明しますが、ブロアにダクト、フィルター等を接続すると必ず圧力損失が生じ、この損失以上の静圧を持つブロアでないと風量が低下してしまいます。ただしそれだからといって、全く使い物にならないという訳でもないのですが、ダクトの途中で詰まったり、ダクトの垂直部分をダストが登っていかなかったり様々な支障が起きる可能性があるので、出来れば余裕のある風量で考えた方が間違いないと思います。

サイクロン集塵システムで、数ミクロン以下の人体に非常に有害な細かいダストまで分離するためには400CFM以上が目標値になっているようです。

Deltaに580、560、160、281、441等の必要集塵風量を問い合わせましたが、今のところ回答がありません。何か参考になるものはないかと探したら、サイクロン集塵機を製造・販売しているONEIDA社の資料の中にありました。資料中のGeneral

CFM Requirrement'sです。その中からアマチュア木工に関係ありそうなものを抜粋しました。

| 木工機械の種類 | 必要風量(CFM) | メインからの分岐の径、および フード・ポートの径(インチ) |

| ブレナー(自動かんな) 10-15" | 500-600 | 5 |

| レース(大型) | 650 | 5 |

| レース(小型) | 450-650 | 4 |

| テーブルソー 10-16” | 400-600 | 5 |

| ボール盤 | 300-450 | 4 |

| バンドソー 12-16” | 300-450 | 4 |

| 手持ちサンダー | 300-450 | 4 |

| ジョインター(手押しカンナ)6-8” | 300-450 | 4 または 5 |

| スクロールソー(糸鋸) | 300-450 | 4 |

| シェーパー(ルーター?)1 1/2-3HP | 450-550 | 5 |

| シェーパー(トリマー?) | 300-450 | 4 |

| ドラムサンダー(シングル)12-24” | 500-600 | 5 |

(注)には

あらかじめ径の小さい集塵ポートがついている機械では、直近まで推奨径で配管し、リデューサーで変換するのが好ましい。

これを見ると思わず、うわーっとため息が出てしまいます。敷居が高いです(笑)。ここまでやっておけば、非常に細かいダストの集塵を含めてどこに出しても心配のない集塵環境になるんでしょうが・・・ 現実的にいろいろ妥協せざるを得ないとしても最低300CFM=8.36m3/minはたたき出したい!ですね。

空気が管の中を流れると管壁との摩擦が生じ、これが抵抗になります。管の内面や継ぎ目に凹凸があるとそこで小さな渦が発生して抵抗になります。管を曲げても、径を変換しても、集塵ポートを接続しても、フィルターやサイクロン等を接続しても空気抵抗があります。困った事に、何かすればことごとくこの空気抵抗が発生し、そのために圧力損失が生じてしまうのです。

それではいよいよ集塵の核心に迫っていきます。昭和電機(株)の資料より、圧力損失の計算式を示します。

速度圧 Pv(Pa) = (V÷4.04)2×9.81 V:風速(m/s)

直線ダクトの圧力損失 PL(Pa) = 0.02×(L÷D)×Pv L:ダクト長さ(m) D:ダクト直径(m)

この2つの式より、速度圧は風速の二乗に比例しますので、圧力損失も風速の二乗に比例します。また下の式から、直線ダクトでは圧力損失はダクトの長さに比例し、ダクトの断面積に反比例します。ダクトは太く短いほど圧力損失が少ないのです。またこの式の係数0.02は内壁が滑らかで摩擦が少ない場合です。フレキシブル・ホースなどではもっと圧力損失が大きくなります。

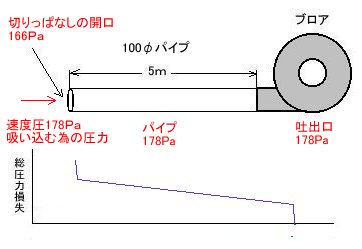

ブロアに100φの理想ダクト5mを接続した場合の圧力損失を試算してみます。風量Qを300CFM=8.36m3/minとして

まずこの際の風速U(m/s)は

風速U=風量Q÷(断面積×60)=8.36÷(0.05×0.05×3.14×60)=8.36÷0.47=17.8(m/s)

速度圧 Pv=(17.8÷4.04)2×9.81=190Pa

この際の5m長ダクトの圧力損失PLは L=5m D=0.1mで

PL=0.02×(5÷0.1)×190=190Pa

実際にはこれに何もしていない切りっぱなしのダクト先端の損失 約178Pa(Pv×0.93)が加わって総圧力損失としては

Ptotal= 190+178=368(Pa)=0.37(KPa)

となります。

圧力損失の分布を図に書いてみると

ブロアの入口/出口が逆ですが我慢してください。

所定の風量をダクトに流すためには、この総圧力損失以上の静圧をブロアが持っていなくてはいけないということです。

これにエルボや分岐やらなんやらかんやら接続され、どんどん圧力損失が加算されていくわけですから空恐ろしくなりませんか?(笑)???

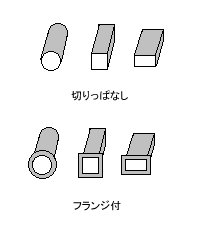

この場合、切りっぱなしはパイプ約5mに相当する圧力損失があります。意外と見過ごしがちな、先端開口の処理の大切さもお分かりと思います。

次は各配管パーツです。

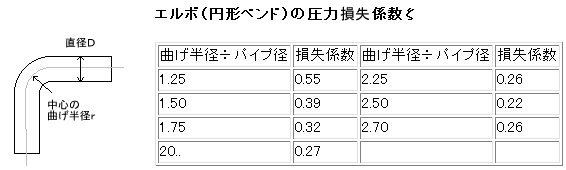

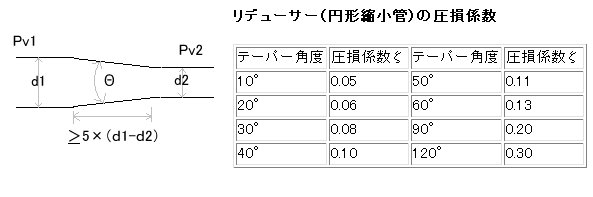

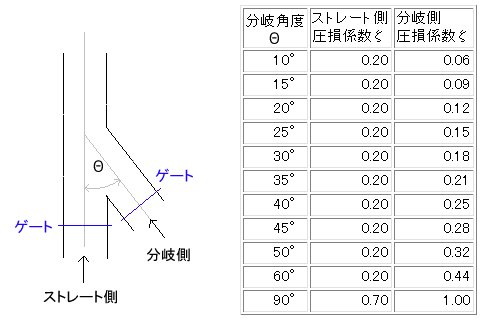

昭和電機(株)の資料ではコンポーネントの損失は Pc=Pv×ζ(ζ:ギリシャ文字のぜータ、圧損係数)で計算します。

圧損係数ζ=0.93

前に計算したように、 速度圧 Pv=190Paであれば

圧力損失=190×0.93=178(Pa)

圧損係数ζ=0.49

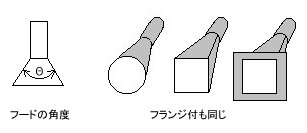

フードの圧損係数ζ

角型の場合は大きい角度

角型の場合は大きい角度

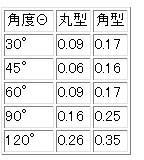

角型ブース直結の場合

圧損係数 ζ=0.50

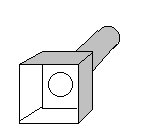

テーパー付ブースの圧損係数ζ

以上のように、フード付にするだけで随分変わってきますし、最適角度があるようです。

続いてダクト/パイプの曲げの損失係数です。

リデューサーの場合はちょっと面倒です。条件はテーパー部分の長さがパイプの径の差の5倍以上、たとえば100φから50φに変換する場合は(100-50)×5=250mm以上になります。

また圧損は入り口と出口の速度圧の差に圧損係数を掛けたものになります。

Pr=(Pv2-Pv1)×ζ です。

この場合風量は一定で、風速はパイプ径の二乗に反比例、したがって速度圧は径の二乗に比例しますので書き換えると

Pr=((d1÷d2)2-1)×Pv1×ζ

で計算する事が出来ます。d1=100φ、d2=50φであれば

Pr=((100÷50)2-1)×Pv1×ζ

=((22-1)×Pv1×ζ

=3×Pv1×ζ

同じ径の分岐

90度のいわゆるT分岐では分岐側だけではなく、ストレート側も影響を受けています。

これらの圧力損失の計算が自動的に出来る表を作成中・・・ うまく出来るかな?(笑)

以下、工事中

戻る